——某世界知名豪華汽車品牌零部件供應商3D自動化檢測項目

一����、行業(yè)背景與檢測挑戰(zhàn)

汽車主體結(jié)構(gòu)件上存在很多安裝位���,為保證汽車裝配時的準確性,主體結(jié)構(gòu)件需要進行全方位的尺寸和孔位置精度檢測�����,以確保裝配線的主體結(jié)構(gòu)件質(zhì)量合格�����。

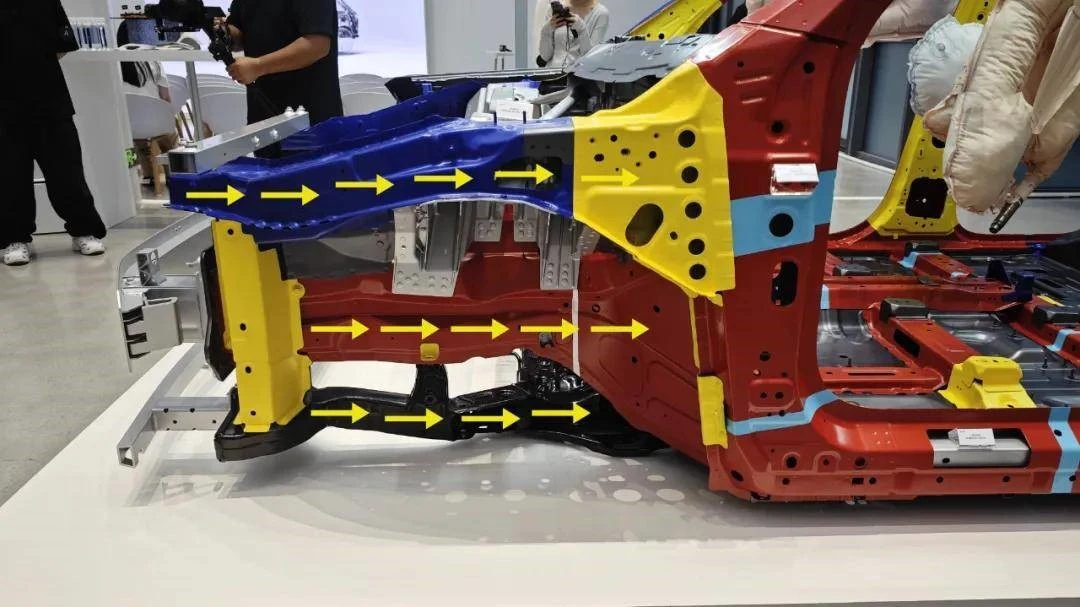

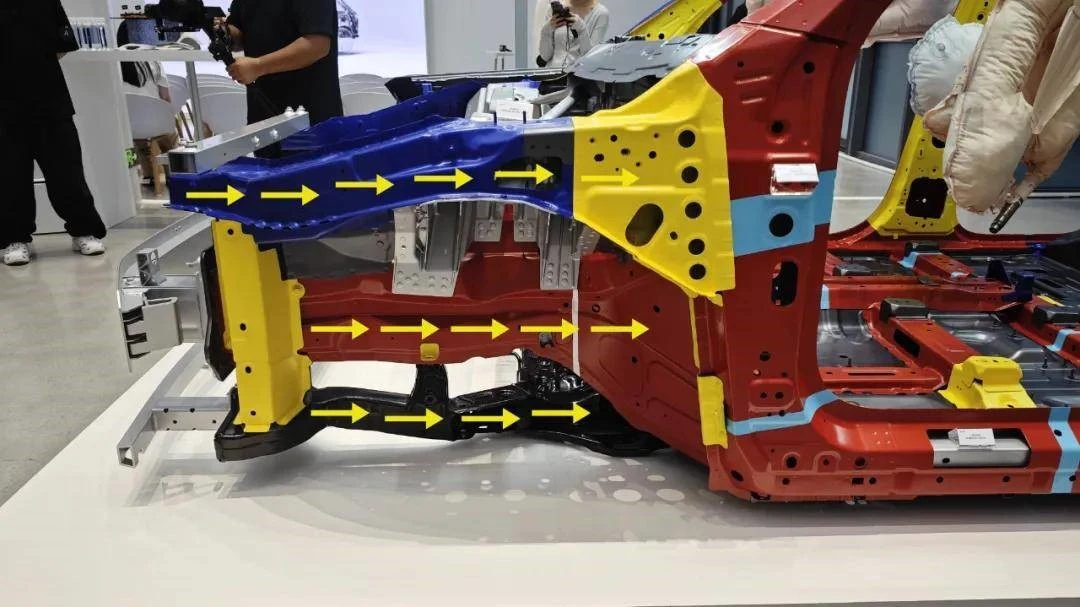

前縱梁焊接總成是車身框架的核心承載部件�����,焊接總成由多片鈑金沖壓件焊接組成��,其尺寸精度直接影響整車的安全性���、裝配匹配度及碰撞性能����。某知名豪華汽車零部件供應商急需一款高效精準����、全方位數(shù)據(jù)獲取����、數(shù)字化分析的自動化3D檢測系統(tǒng),以更精準把控質(zhì)量趨勢���。

二、檢測需求

本項目中的汽車前縱梁焊接總成��,焊接變形�、沖壓回彈等復合工藝問題需結(jié)合三維數(shù)據(jù)反向追溯至模具、夾具或焊接參數(shù)��,人工檢測缺乏數(shù)據(jù)支撐���。

高效全檢:替代現(xiàn)有的單件抽檢模式,實現(xiàn)全尺寸自動化測量���,單件檢測時間壓縮至15-30分鐘;

高精度匹配:公差精度≤±0.05mm�,覆蓋鈑金輪廓、焊接點坐標及裝配基準面�����;

數(shù)據(jù)可溯性:生成數(shù)字化對比報告���,定位焊接變形源頭。

三���、檢測難點與挑戰(zhàn)

1�、幾何復雜性高:前縱梁由多層鈑金件焊接成型��,包含曲面���、彎折角度�����、焊接孔位等多維特征���;

2���、全尺寸覆蓋需求:需檢測焊接總成的孔位�、位置度����、平面度及焊縫錯位量�����,局部抽檢易漏判微小形變��;

3����、批量檢測效率瓶頸:傳統(tǒng)三坐標測量機(CMM)依賴人工編程定位,僅限于抽檢和首檢�����,無法滿足產(chǎn)線100%全檢需求����;

4�����、焊接變形溯源困難:沖壓鈑金件回彈、夾具定位誤差等因素導致的尺寸偏移�,需快速追溯至工藝環(huán)節(jié),傳統(tǒng)方法缺乏數(shù)據(jù)支撐����。

當然�����,每種檢測方案都有各自的優(yōu)勢,通常汽車零部件制造商都會采用藍光3D掃描與三坐標�,通過協(xié)同作業(yè)實現(xiàn)檢測目的:

1�、藍光3D掃描主攻高效全貌檢測:快速獲取整體形變趨勢����、曲面輪廓偏差;

2�、CMM精準驗證關(guān)鍵尺寸:對藍光3D檢測中標記的超差區(qū)域(如定位孔、裝配面)進行絕對精度復測�����;

3��、數(shù)據(jù)交叉校驗:避免單一設備系統(tǒng)誤差,確保質(zhì)量結(jié)論置信度����。

四、自動化三維掃描檢測解決方案

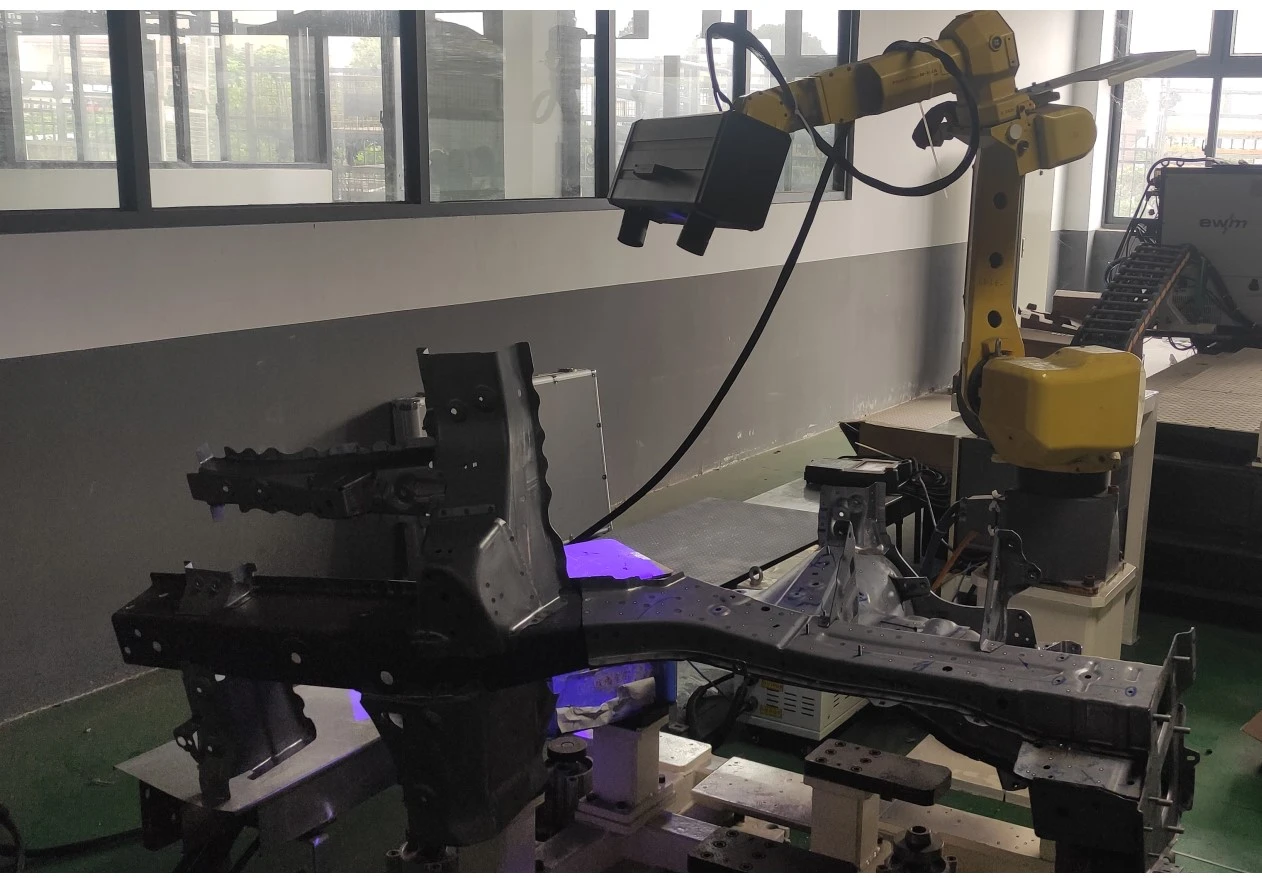

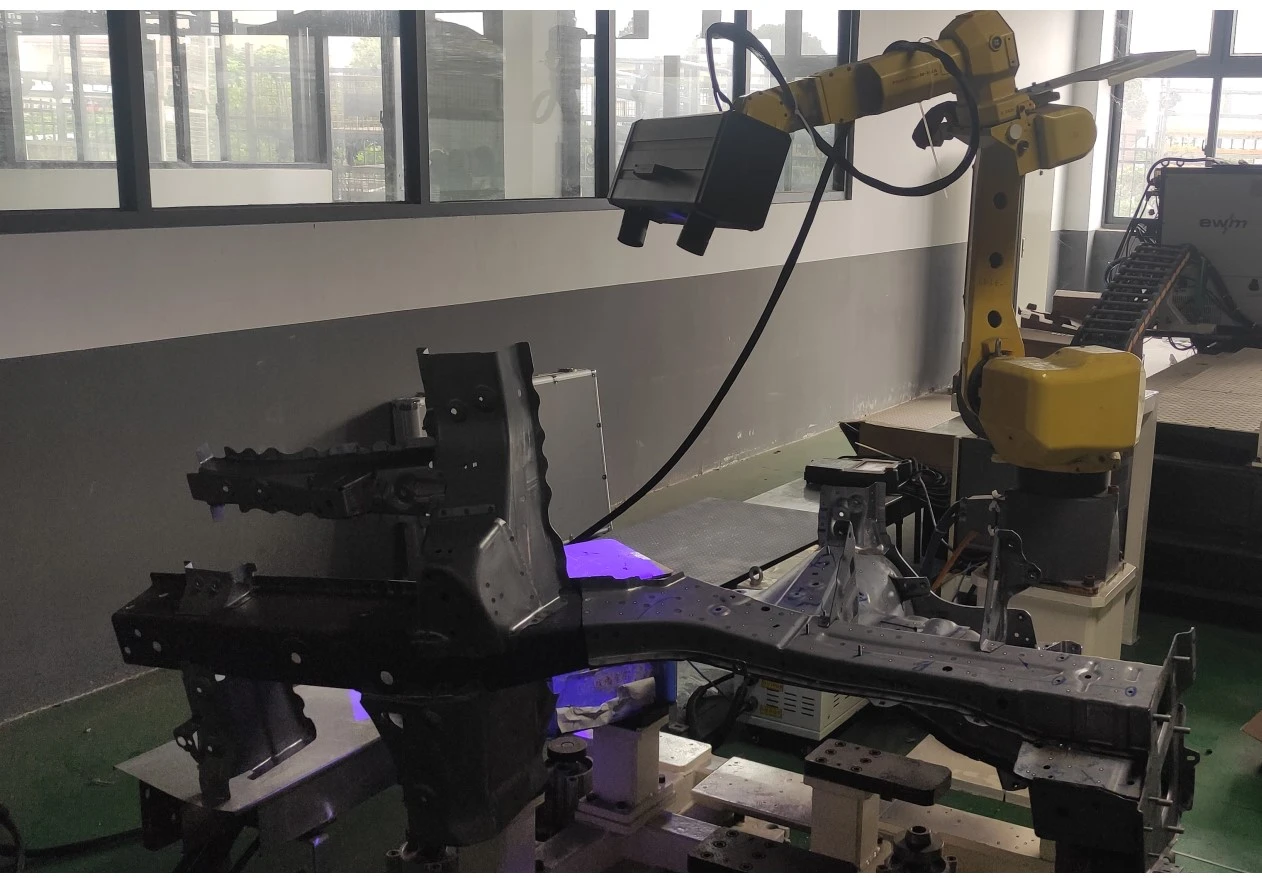

采用新拓三維XTOM-TransForm自動化三維掃描檢測系統(tǒng)�����,可自動對汽車前縱梁焊接總成及鈑金沖壓件進行整體掃描測量�����,產(chǎn)品全檢�����,測量結(jié)果精準���、可靠、可追溯��,自動化3D檢測可大幅提升產(chǎn)品檢測效率��,實現(xiàn)生產(chǎn)的質(zhì)量管控。

|

系統(tǒng)模塊

|

功能設計與技術(shù)參數(shù)

|

客戶價值

|

|

6軸機械臂+載物轉(zhuǎn)臺

|

負80Kg (可定制)����,重復定位精度高���,支持360°全視角掃描

|

適應前縱梁大尺寸(≤500m)�、高重量特性

|

|

智能路徑規(guī)劃

|

基于CAD模型自動生成掃描路徑�����,規(guī)避遮擋區(qū)域

|

自動規(guī)劃最優(yōu)掃描路徑�,完成工件掃描

|

|

大幅面測量頭

|

MATRIX -9M-L大幅面單幅可掃描200×150mm /600×450mm��,測量效率快��、精度高

|

大幅面掃描���,適用于較大尺寸零部件快速3D數(shù)據(jù)模型獲取

|

|

XTOM掃描軟件

|

單幅掃描精度0.015mm,采樣點距0.15mm

|

捕捉?jīng)_壓件回彈�����、焊縫塌陷���、孔位曲面等尺寸偏差

|

|

模板檢測功能

|

根據(jù)自動路徑規(guī)劃策略,創(chuàng)建測量模板���,同規(guī)格產(chǎn)品測量直接調(diào)用

|

一鍵式掃描檢測自動化測量����,全過程無需人工操作

|

|

碰撞檢測與急??刂?/strong>

|

實時3D空間模擬,緊急制動響應

|

保障高價值工件與設備安全

|

五���、實際案例:焊接件總成與鈑金件自動化檢測

XTOM-TransForm自動化三維掃描檢測系統(tǒng)憑借大幅面測量頭��,單幅掃描幅面大效率高�,配合精細的點云降噪與采樣算法�,能夠清晰捕捉曲面����、孔位����、螺孔柱等細微特征。

對于鈑金件反光表面�,XTOM掃描軟件采用智能曝光算法����,無需對零件進行噴粉等預處理�,可獲取高質(zhì)量點云數(shù)據(jù)�����。這一優(yōu)勢在汽車鈑金件檢測中尤為突出����,既能保證檢測精度�,又能避免噴粉對零件表面的損傷。

車前縱梁焊接總成和沖壓件

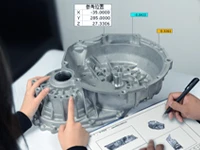

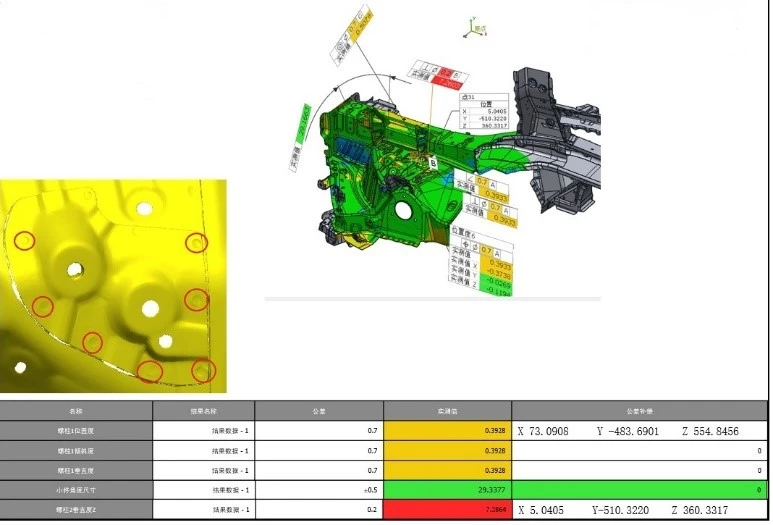

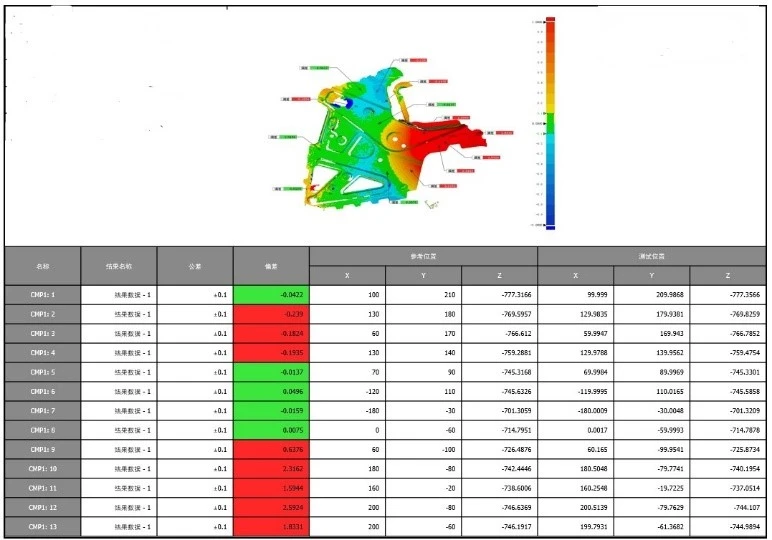

XTOM-TransForm自動化三維掃描檢測系統(tǒng)搭配檢測軟件�,通過將掃描數(shù)據(jù)與原始數(shù)模 CAD 進行擬合比對�,直觀清晰顯示鈑金件的孔位����、曲面偏差、切邊偏差��、形位公差等狀況���。基于批量檢測數(shù)據(jù),可即時反饋并追溯根源�����,為質(zhì)量改進與工藝優(yōu)化提供數(shù)據(jù)支持��。

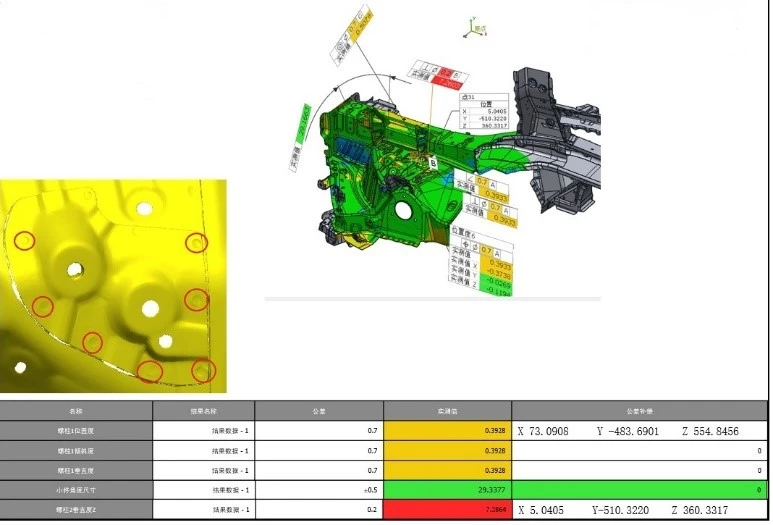

汽車前縱梁焊接總成3D全尺寸測量報告:

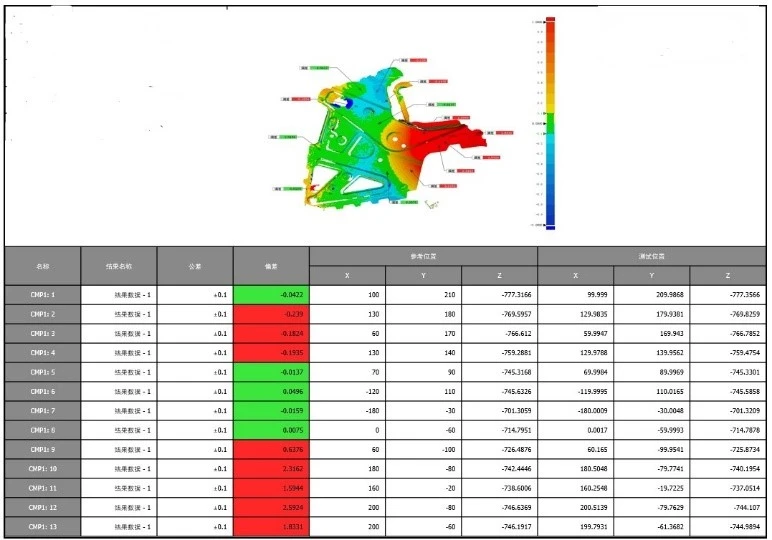

鈑金沖壓件3D全尺寸測量報告:

五、數(shù)據(jù)分析與結(jié)果

-

采用自動化3D檢測�����,加工面檢測15分鐘��;全尺寸檢測15–30分鐘����。

-

焊接總成件,分析螺柱位置度�����、傾斜度�、垂直度公差0.7 mm���,角度尺寸±0.5mm,并給出公差補償參數(shù)。

-

鈑金沖壓件關(guān)鍵位置公差為±0.1mm,偏差-0.0137到2.5924mm�����,可標注任意位置偏差數(shù)據(jù)�。

-

高精度灰階邊緣算法,實現(xiàn)對孔����、槽特征的位置和尺寸測量,確保單品的孔位不會發(fā)生偏移�����,順利推進下一步工序�����。