在當(dāng)今發(fā)動(dòng)機(jī)技術(shù)提升難度日益加大,新能源動(dòng)力電池效率不盡如人意的背景下����,不論對(duì)傳統(tǒng)燃油汽車,混動(dòng)汽車還是純電汽車�����,輕量化技術(shù)都是一項(xiàng)共性的基礎(chǔ)技術(shù)���。材料的成形性技術(shù)則是材料輕量化的一個(gè)重要技術(shù)要素����。

使用鋁合金、高強(qiáng)鋼在內(nèi)的新型輕質(zhì)材料�����,可實(shí)現(xiàn)減小汽車自身重量�,以達(dá)到節(jié)能的目的。因此輕質(zhì)材料的成形技術(shù)具有廣闊的應(yīng)用前景�����。鋁合金板材的成形是一個(gè)涉及到熱��、力���、微觀等多參數(shù)耦合的非線性過(guò)程�,需對(duì)其進(jìn)行沖擊成形極限進(jìn)行研究����,以達(dá)到汽車車身板料成形的應(yīng)用標(biāo)準(zhǔn)。

一�、板料成形測(cè)量的需求

鋁合金作為一種具備多種優(yōu)良性能的輕質(zhì)材料,成為目前汽車輕量化技術(shù)的首選材料。車身質(zhì)量占汽車總質(zhì)量的40%左右����,對(duì)于整車的輕量化而言,車身的輕量化起著舉足輕重的作用�。

汽車車身用鋁合金零件關(guān)鍵制造技術(shù),包括鋁合金汽車板材成形工藝�����、板材溫沖壓成形技術(shù)����、型材擠壓成形等����。成形極限直接反映在沖壓加工過(guò)程中,它可以評(píng)定板材局部成形性能����,判斷模具結(jié)構(gòu)、沖壓工藝的合理性�����,以便于合理選材及毛坯確定,并對(duì)沖壓成形CAE分析進(jìn)行驗(yàn)證�����,判斷數(shù)值模擬中板料失穩(wěn)����。

二、傳統(tǒng)的極限成形測(cè)量方案

常規(guī)的測(cè)量和計(jì)算應(yīng)變的方法����,通常使用工程應(yīng)變比例軟尺或者工具顯微鏡來(lái)測(cè)量網(wǎng)格變形后尺寸,然后再經(jīng)過(guò)手工計(jì)算獲得應(yīng)變值��。

-

使用工程應(yīng)變比例軟尺的精度太差���;顯微鏡無(wú)法測(cè)量尺寸較大的工件�����。

-

在人工采集和處理大量離散數(shù)據(jù)的過(guò)程中��,不可避免地產(chǎn)生各種隨機(jī)誤差甚至壞點(diǎn)�����,對(duì)應(yīng)變分析結(jié)果造成干擾��。

-

手工測(cè)量非常繁瑣����,重復(fù)性工作多,特別是對(duì)于大面積的測(cè)量和分析���,工作量非常大��。

三�����、新拓的板料成形測(cè)量方案

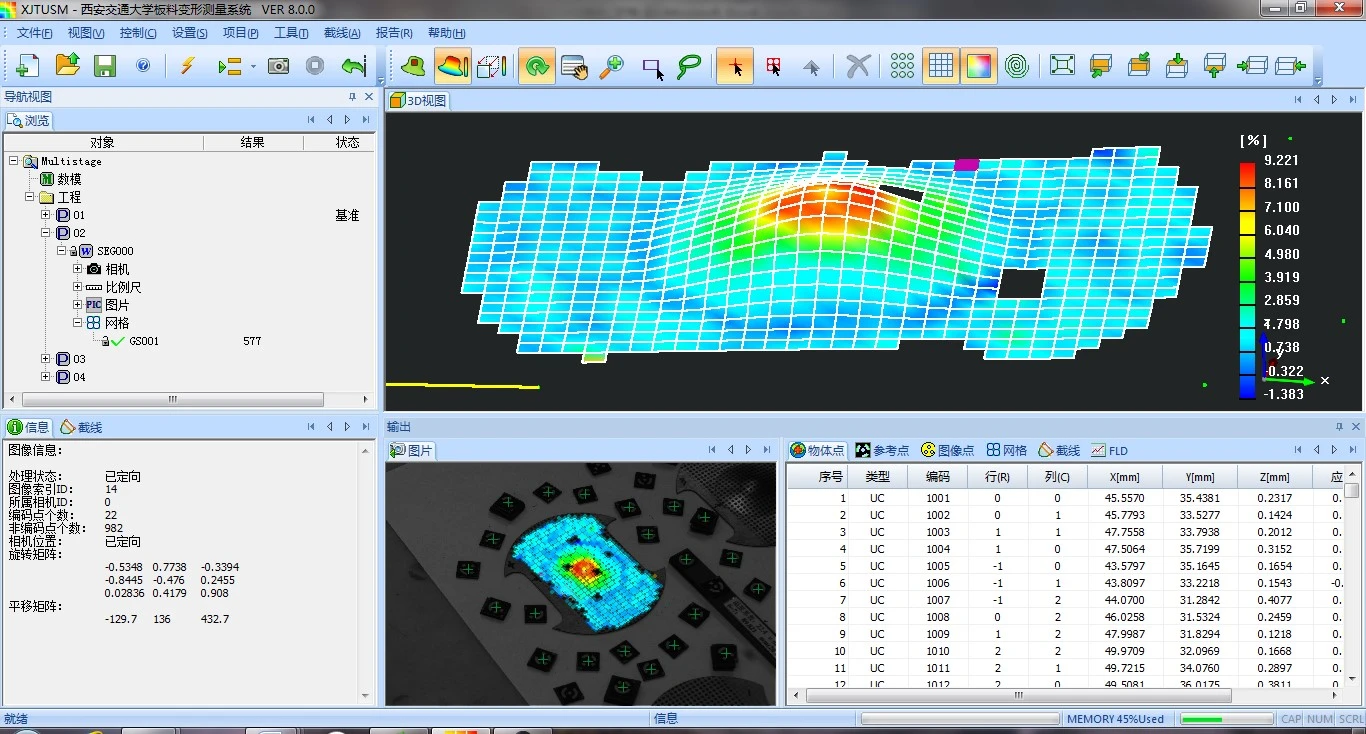

新拓三維自主研發(fā)的XTSM板料成形網(wǎng)格應(yīng)變測(cè)量系統(tǒng),采用高分辨率測(cè)量頭拍攝沖壓件圖像���,通過(guò)計(jì)算多張照片中制備的小圓點(diǎn)空間坐標(biāo)�,可以獲得汽車板料的變形和應(yīng)變分布��,熱點(diǎn)區(qū)域和板材的厚度變化�,計(jì)算板料三維變形,生成成形極限圖����。

XTSM板料成形網(wǎng)格應(yīng)變測(cè)量系統(tǒng)可用于測(cè)量板料沖壓過(guò)程中的應(yīng)變分析�����,敏捷��、無(wú)接觸地獲取板料變形的全場(chǎng)數(shù)據(jù)���,它使板料沖壓生產(chǎn)從過(guò)去主要靠經(jīng)驗(yàn)判斷的生產(chǎn)工藝,變?yōu)槎糠治龊陀?jì)算的科學(xué)手段�����,數(shù)字和圖表代替了以往的臆斷和猜測(cè)����,特別適用于對(duì)成形工藝的檢驗(yàn),在成形極限測(cè)量中應(yīng)用前景廣闊�����。

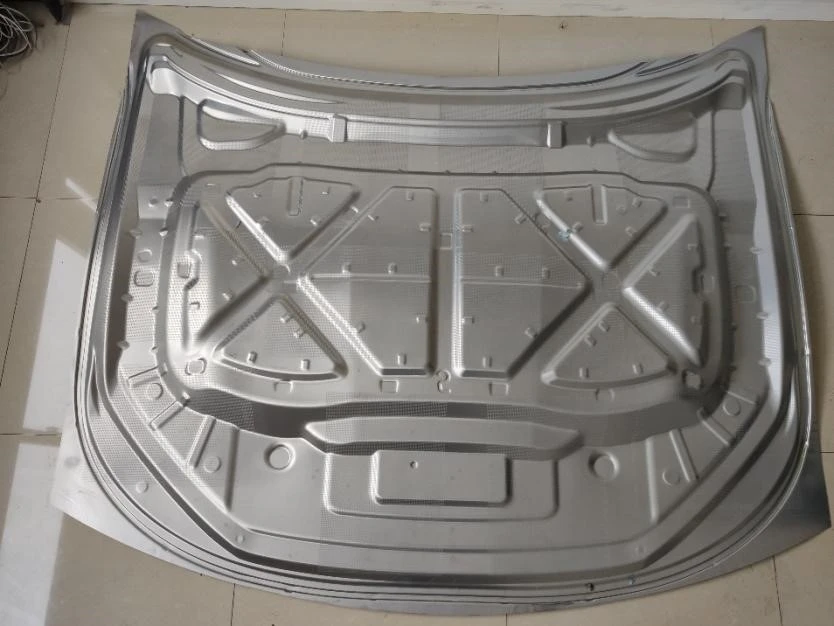

汽車車身用鋁合金��、高強(qiáng)鋼零件板材沖壓覆蓋件�,對(duì)沖壓成形加工要求極高��,達(dá)到預(yù)期標(biāo)準(zhǔn)才能滿足車身零件高精度����、高可靠性�����、高效率和低缺陷制造的要求�����。

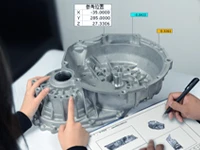

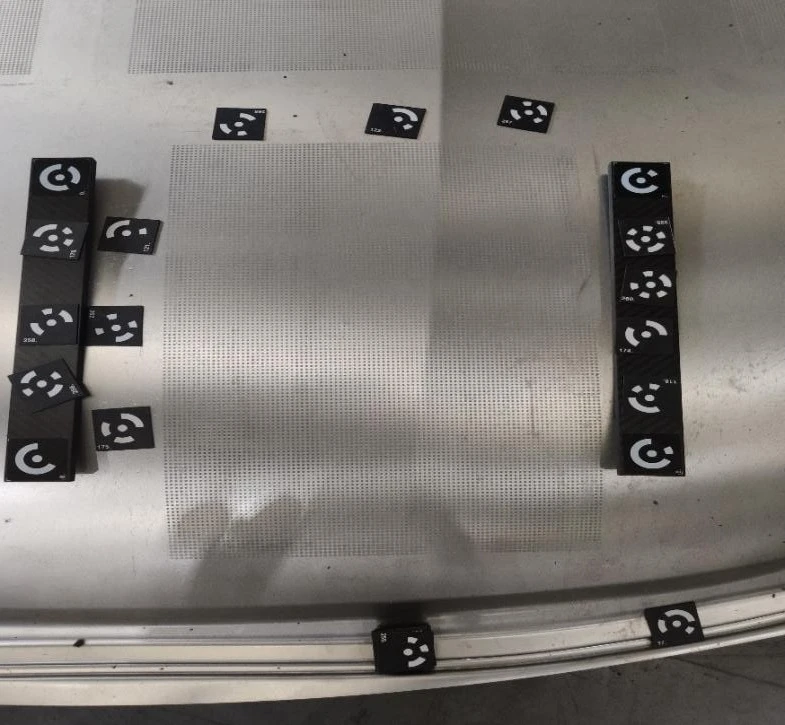

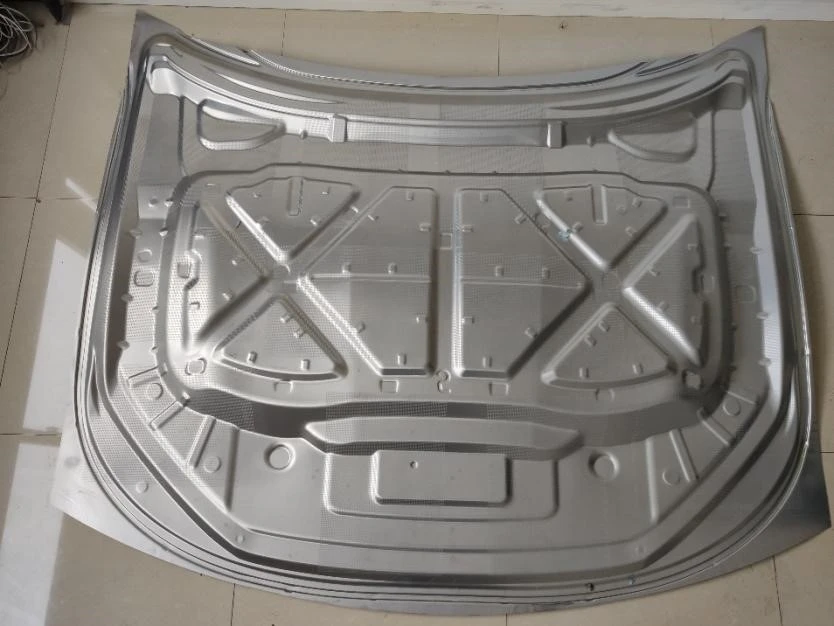

圖中汽車板材材料為鋼材���、鋁材合金����,過(guò)去采用現(xiàn)自行印制網(wǎng)格送往材料分析廠家進(jìn)行成形極限分析���。但由于汽車制造客戶的要求,需要把檢測(cè)工序放到廠里自行檢測(cè)�。經(jīng)過(guò)多方調(diào)研,采用新拓三維的XTSM系統(tǒng)對(duì)汽車鈑金材料進(jìn)行應(yīng)變測(cè)量及成形極限分析����。

通過(guò)采用高分辨率單反數(shù)碼相機(jī)或帶有工業(yè)CCD相機(jī)的測(cè)量頭拍攝沖壓件圖像�����,然后將采集的圖像導(dǎo)入計(jì)算機(jī)中���,以便于XTSM系統(tǒng)進(jìn)行變形和應(yīng)變分布計(jì)算。

利用攝影測(cè)量的方法���,通過(guò)高精度計(jì)算多張采集的圖像數(shù)據(jù)�,可以獲得鈑金零件的變形和應(yīng)變分布����,熱點(diǎn)區(qū)域和板材的厚度變化(假定體積不變),計(jì)算板料三維變形�,生成成形極限圖。

本次測(cè)試共做了3組車身不同部位鈑金板料的演示�����,采用沖壓成形技術(shù)�,使板料在模具的作用下發(fā)生變形,并獲得一定形狀�����、尺寸特點(diǎn)的鈑金工件,通過(guò)板料沖壓測(cè)試鈑金工件能夠達(dá)到預(yù)期的需求指標(biāo)��。

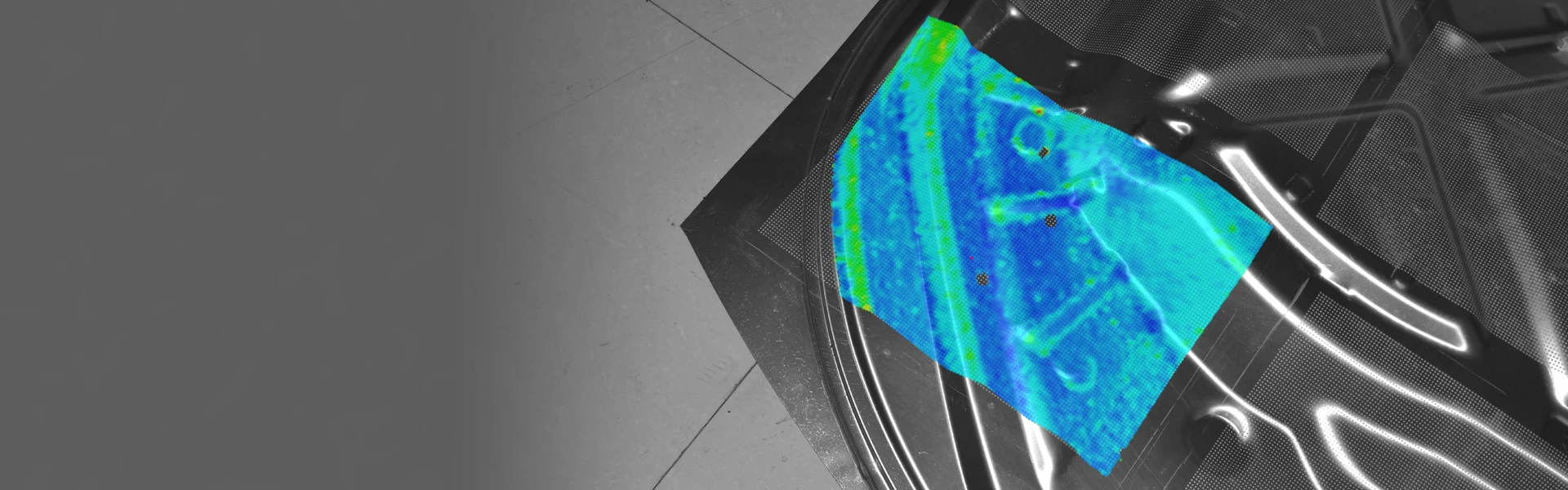

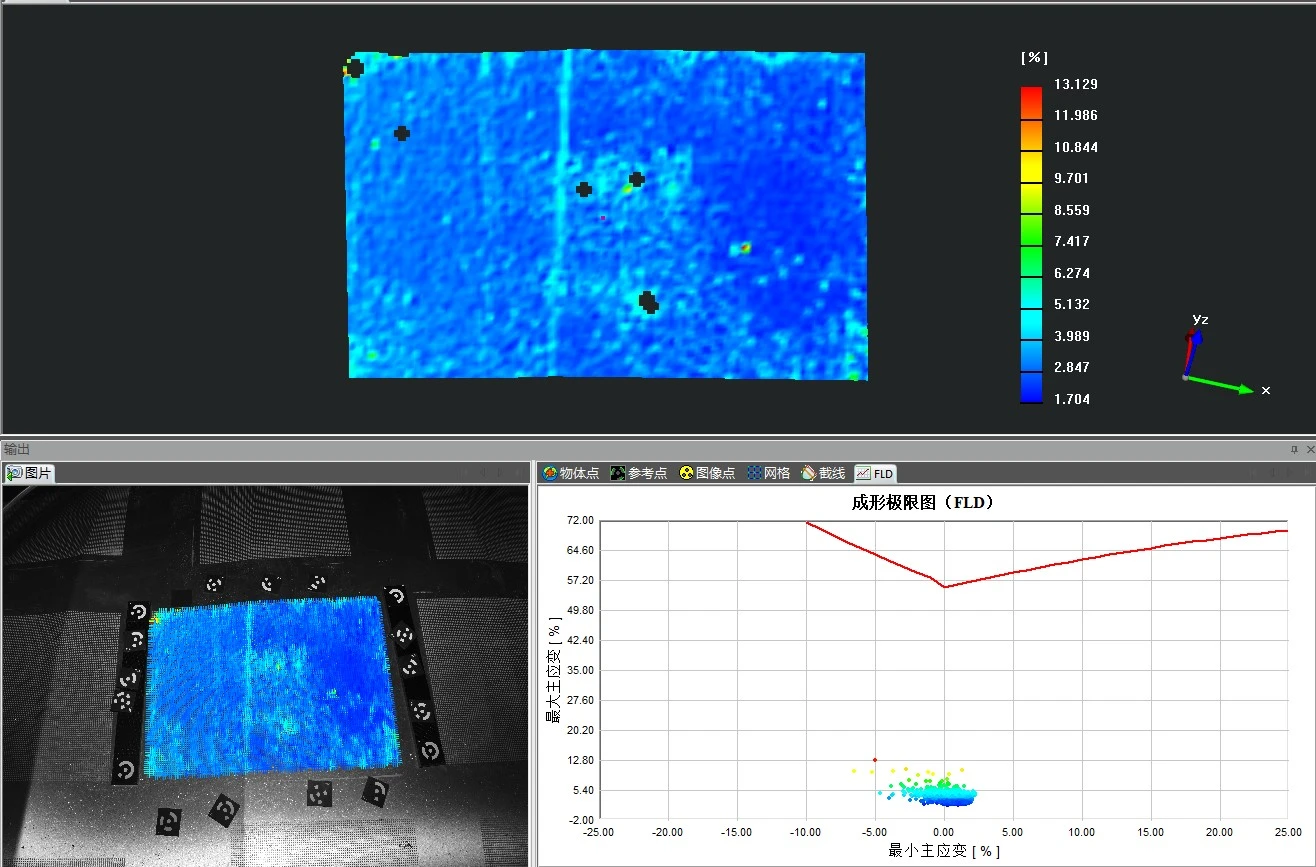

車前蓋板應(yīng)變分析及成形極限曲線:

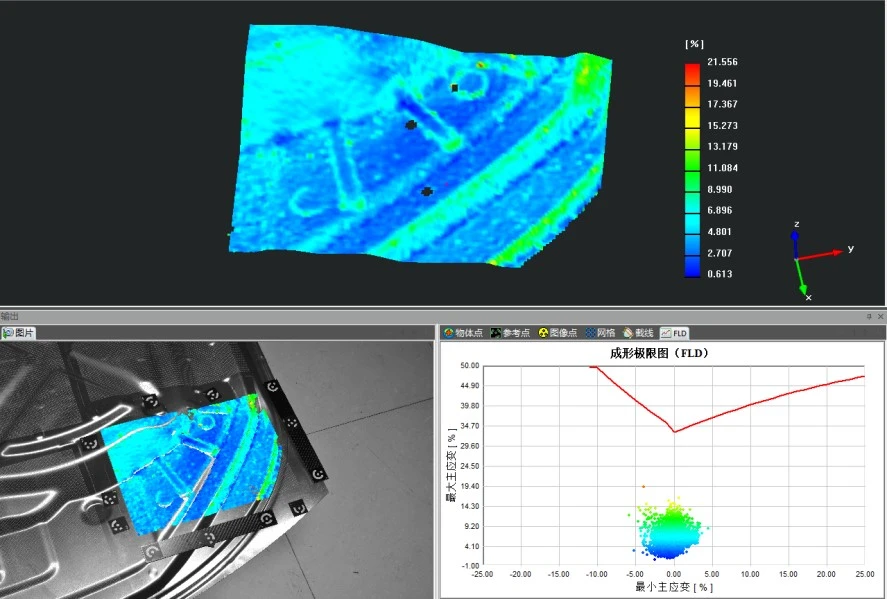

車底板應(yīng)變分析及成形極限曲線:

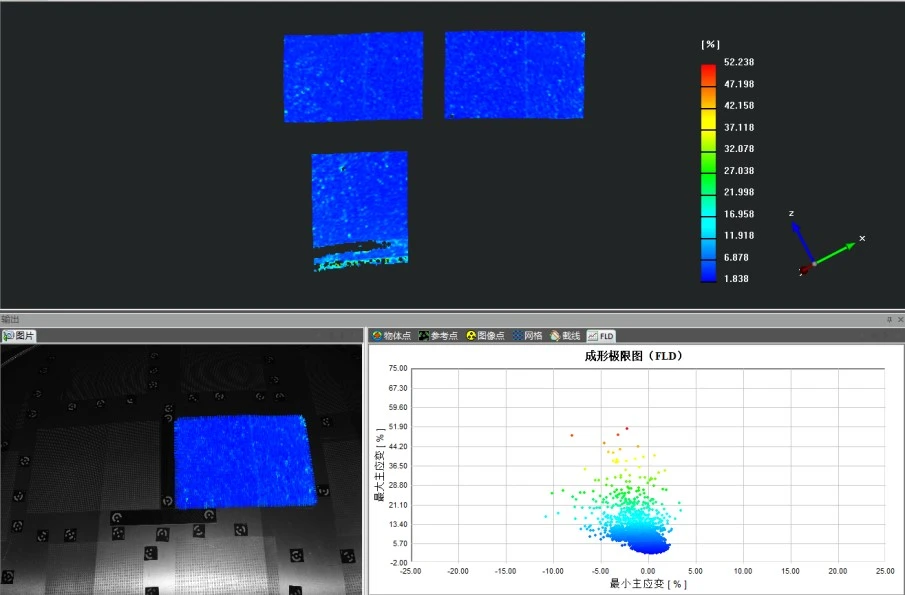

車前蓋板多塊拼接���,輸出成形極限圖(FLD):

汽車車身用鋁合金板材的沖壓成形��,受到材料力學(xué)性能與微觀組織結(jié)構(gòu)���、沖壓工藝參數(shù)與模具形狀設(shè)計(jì)等條件的限制。采用新拓三維XTSM系統(tǒng)可測(cè)量板材在沖壓過(guò)程中的安全裕度數(shù)據(jù)�,板料變薄率數(shù)據(jù)可反映在測(cè)量數(shù)據(jù)報(bào)告中,根據(jù)測(cè)試結(jié)果獲取了板材各向異性屈服數(shù)據(jù)����,板材成形極限曲線。

從現(xiàn)代汽車的設(shè)計(jì)����、制造、使用和市場(chǎng)要求看���,汽車制造業(yè)對(duì)板材高效成形�、精密成形提出了更高的要求�,在汽車覆蓋件等板材成形技術(shù)及其裝備方面,更需引入板材成形數(shù)字化技術(shù)��,同時(shí)在成形技術(shù)與裝備方面進(jìn)行同步革新���,才能滿足現(xiàn)代汽車制造對(duì)于車體輕量化��、外形多樣化以及制造低成本化的要求���。