近年來�,汽車行業(yè)競爭愈發(fā)激烈��,零部件生產(chǎn)周期加快,對于制造精度���、檢測效率����、裝配質(zhì)量的要求不斷提高����,為降低制造成本、提高生產(chǎn)效率�����、確保產(chǎn)品質(zhì)量,制造廠商亟需一套快速����、精準(zhǔn)、簡單易用的3D全尺寸檢測解決方案����。

汽車零部件種類繁多,人工等傳統(tǒng)檢測方式因存在過度依賴操作經(jīng)驗(yàn)�,測量結(jié)果難以追溯等不足,無法滿足目前零部件制造商的技術(shù)要求和生產(chǎn)周期�����。新拓三維XTOM工業(yè)級藍(lán)光三維掃描儀���,可快速��、精準(zhǔn)獲取零部件的三維尺寸數(shù)據(jù)��,檢測零件的精準(zhǔn)性和一致性����,保證零件生產(chǎn)���、裝配質(zhì)量���。

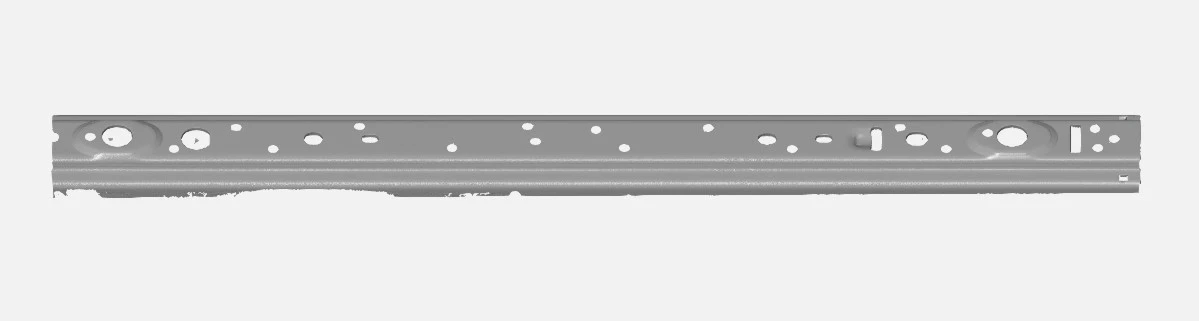

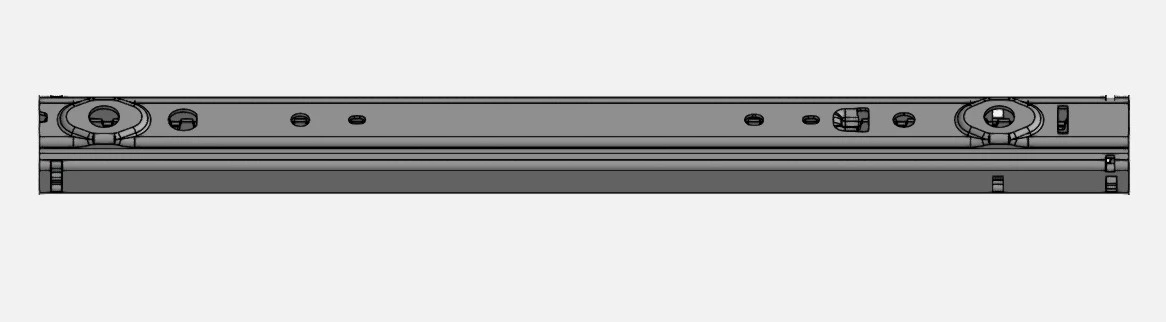

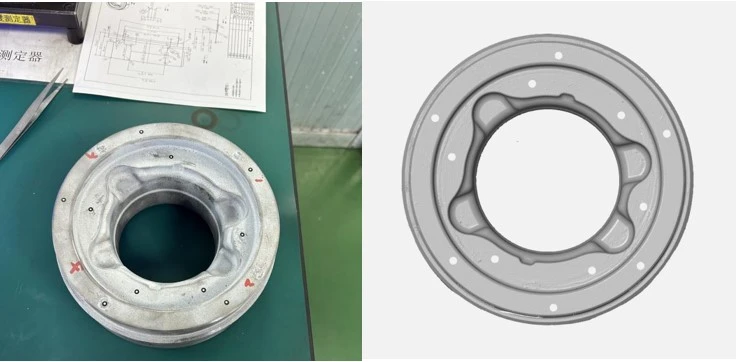

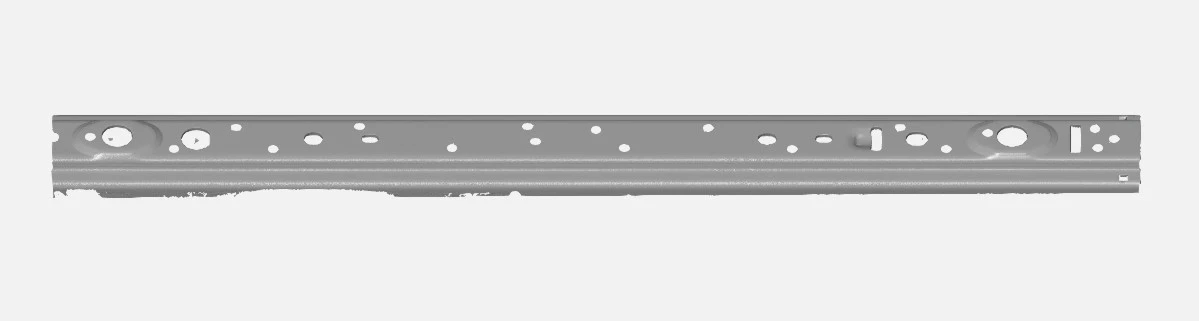

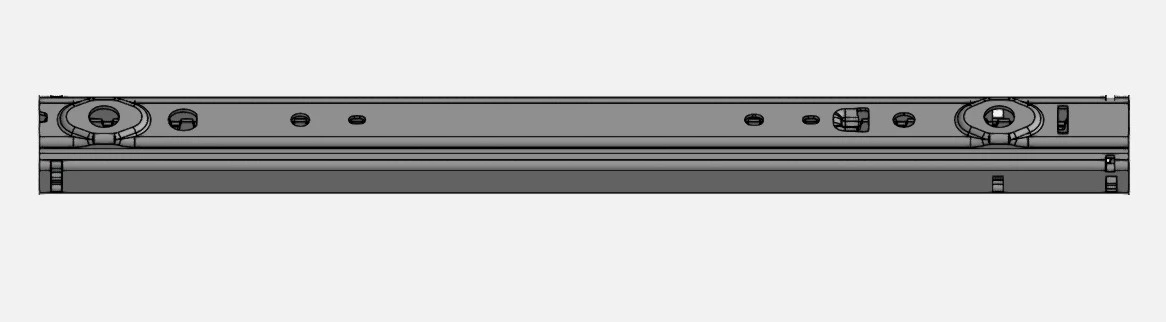

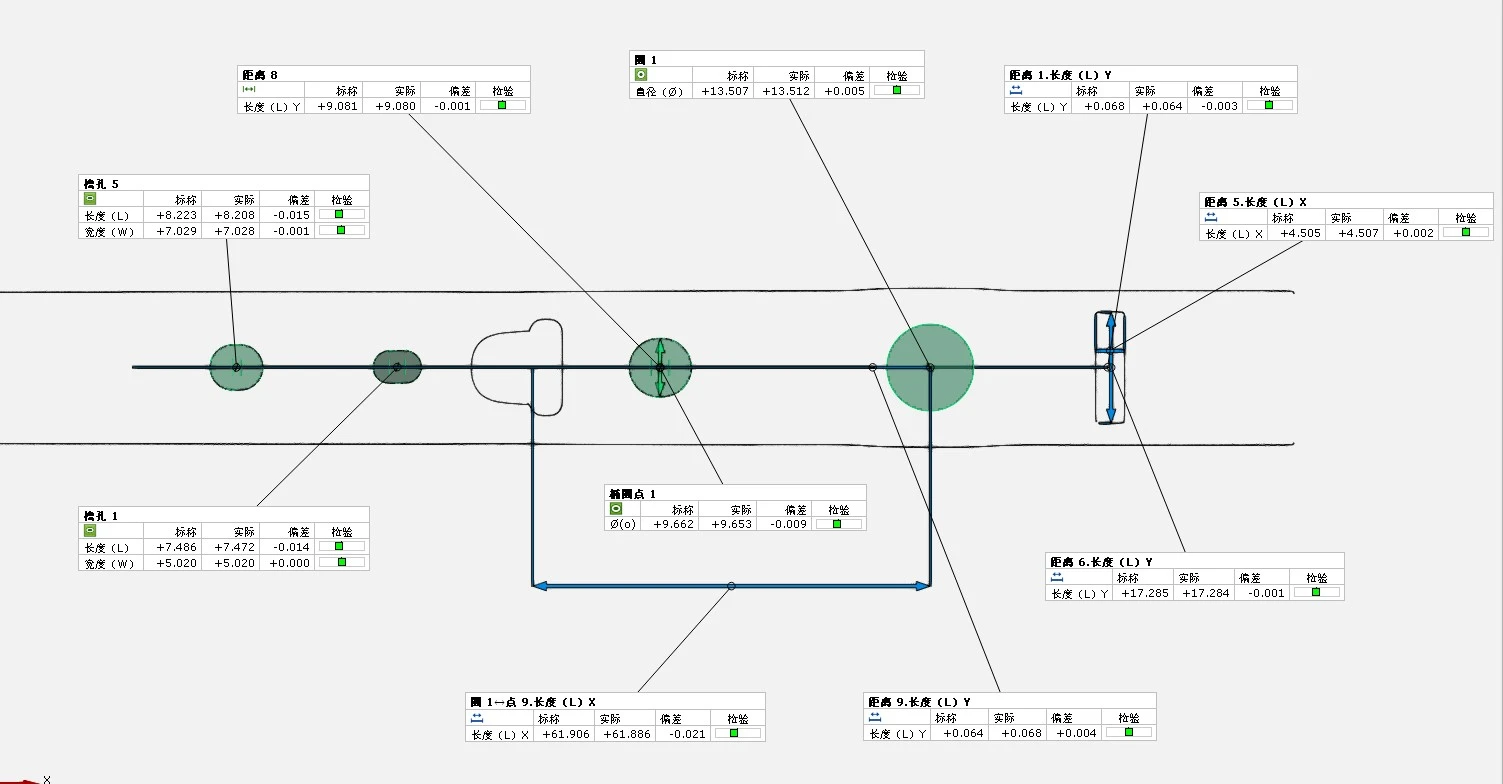

一��、汽車座椅滑軌鈑金件孔位偏差檢測

在汽車座椅滑軌生產(chǎn)過程中���,鈑金件的孔位精度直接影響滑軌的裝配質(zhì)量和座椅的滑動性能?��;夆k金件在總裝時(shí)出現(xiàn)孔位對位偏差�,導(dǎo)致螺栓無法順利安裝��,甚至引發(fā)異響問題�。

傳統(tǒng)的人工檢具檢測和CMM(三坐標(biāo)測量機(jī))抽檢效率低�、覆蓋面有限,難以全面定位問題根源�。采用藍(lán)光三維掃描技術(shù),可對滑軌鈑金件孔位����、孔距以及孔組相對位置進(jìn)行全尺寸高精度檢測。

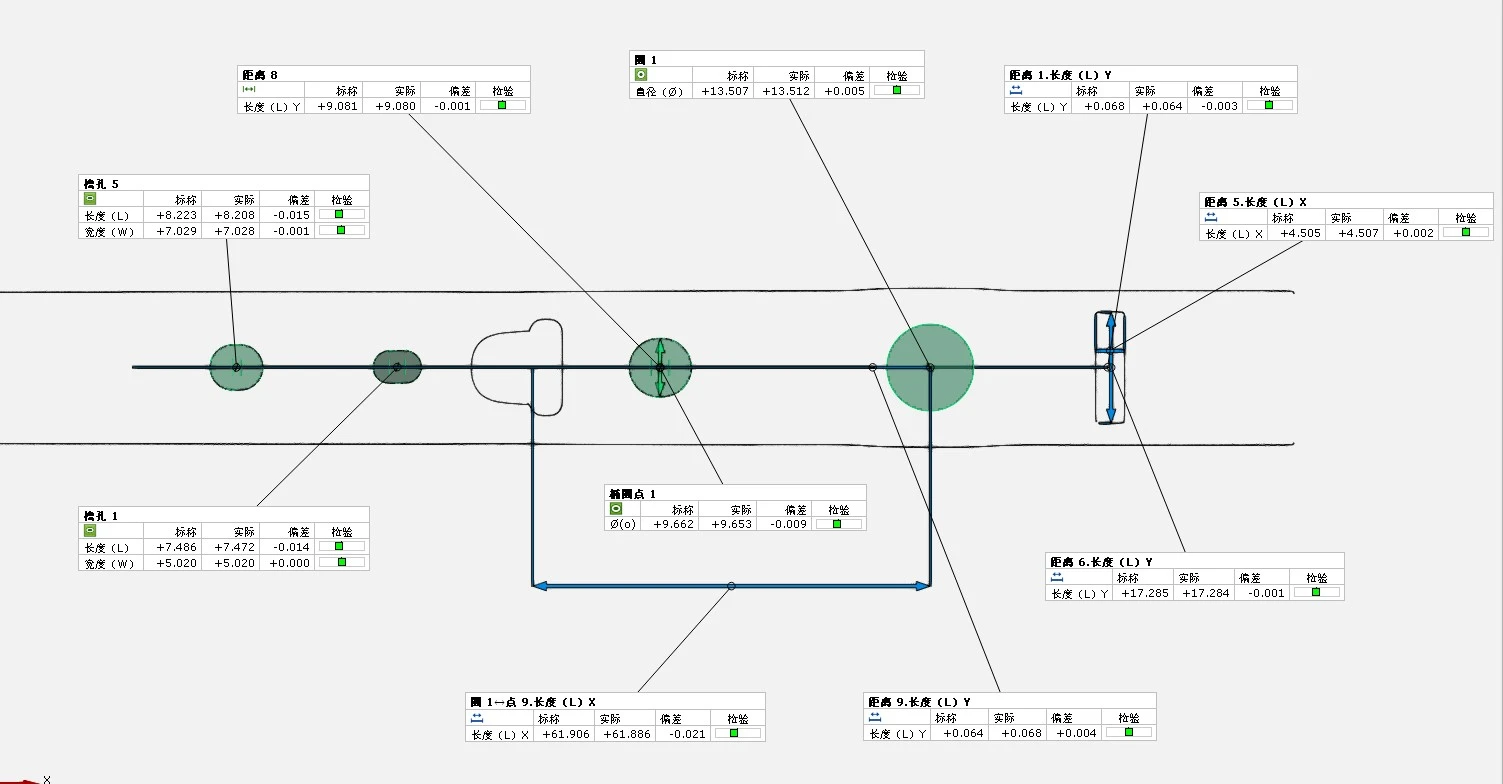

核心檢測需求

1���、孔位中心坐標(biāo)偏差(XYZ方向)��;

2���、孔徑尺寸誤差及橢圓度���;

3、相鄰孔組間距�����、對角孔距的形位公差�;

4表面平整度與設(shè)計(jì)曲面的匹配度。

成果與效益

1���、發(fā)現(xiàn)沖壓模具磨損導(dǎo)致孔位偏移�����,優(yōu)化模具定位銷��;

2���、調(diào)整折彎工序參數(shù)���,減少曲面回彈;

3��、檢測精度高速度快����,檢測精度優(yōu)于0.01mm;

4�����、實(shí)現(xiàn)工件全尺寸檢測�,數(shù)據(jù)可追溯性提升至100%。

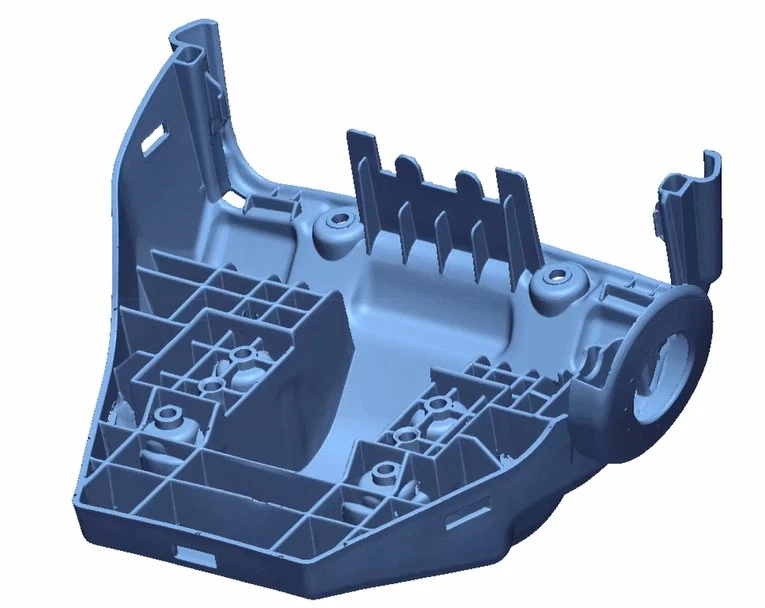

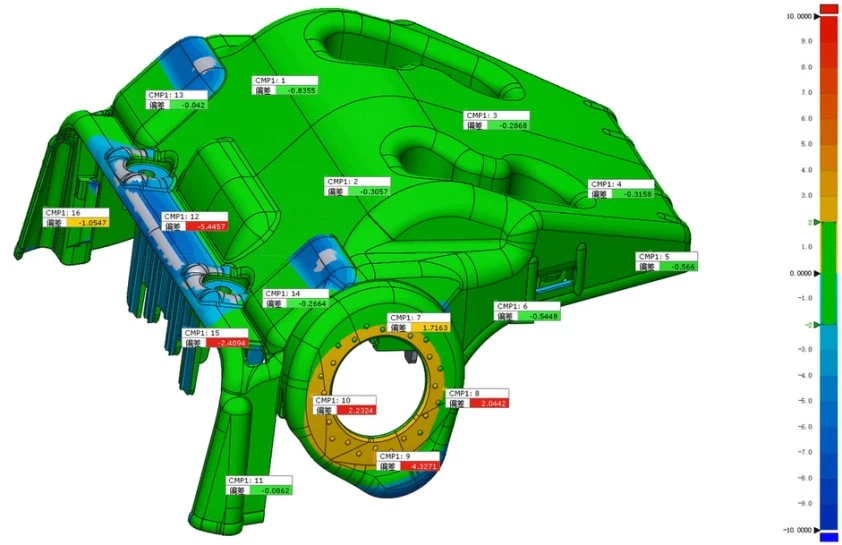

二�、汽車車燈注塑件3D檢測

注塑件具備生產(chǎn)效率高、輕便耐用�����、原材料浪費(fèi)少等優(yōu)勢���,為適應(yīng)汽車輕量化的需求,汽車車燈����、內(nèi)飾�����、座椅支架����、手柄等采用塑料為原材料�����,在注塑成型工藝中�,從模具設(shè)計(jì)、合模填充�、開模脫模,再到注塑件成型���,每一個(gè)環(huán)節(jié)對設(shè)計(jì)和加工精度都有嚴(yán)格要求����。

核心檢測需求

1�、高精度捕捉注塑件整體形變趨勢與局部尺寸偏差;

2、保證模具制造質(zhì)量和模具校正���,減少模具制造廠商迭代修改次數(shù)�����。

3��、分析模具收縮補(bǔ)償參數(shù)合理性����,優(yōu)化保壓與冷卻工藝���。

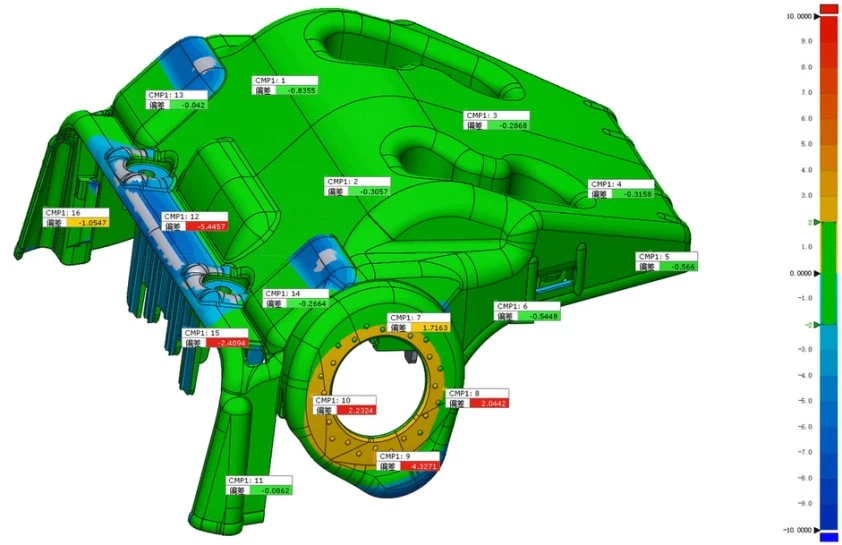

成果與效益

1���、整體匹配度分析:將掃描模型與CAD數(shù)模對齊,色譜圖清晰顯示翹曲變形�;

2、調(diào)整注塑工藝:注塑工藝優(yōu)化后翹曲量降至公差范圍內(nèi)��,消除裝配干涉問題����;

3、成本效率優(yōu)化:通過3D檢測減少物理試裝次數(shù)��,縮短產(chǎn)品生產(chǎn)制造周期�����;

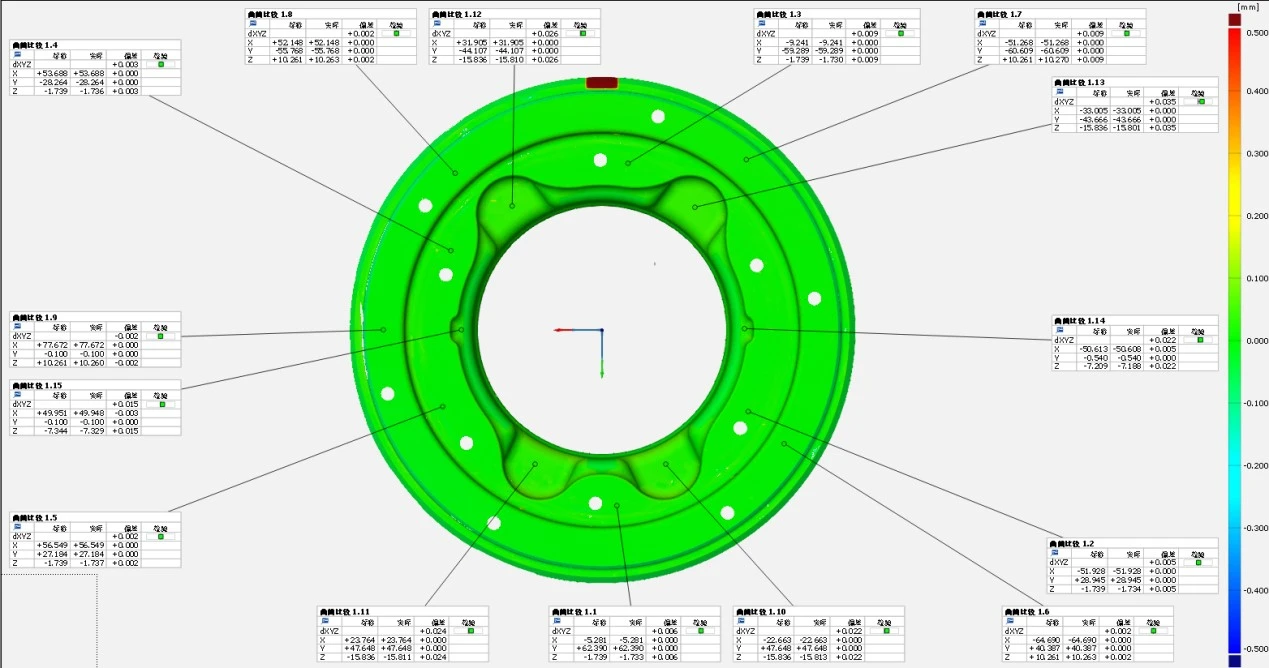

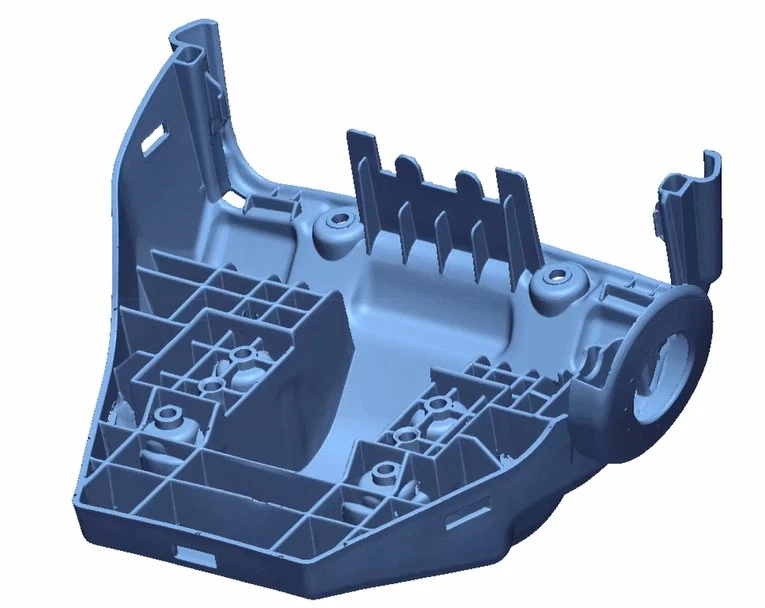

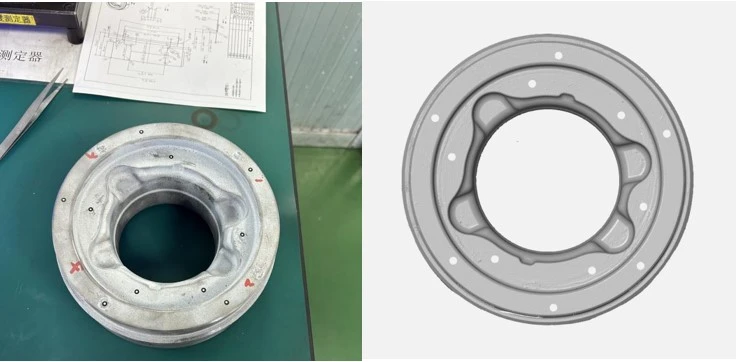

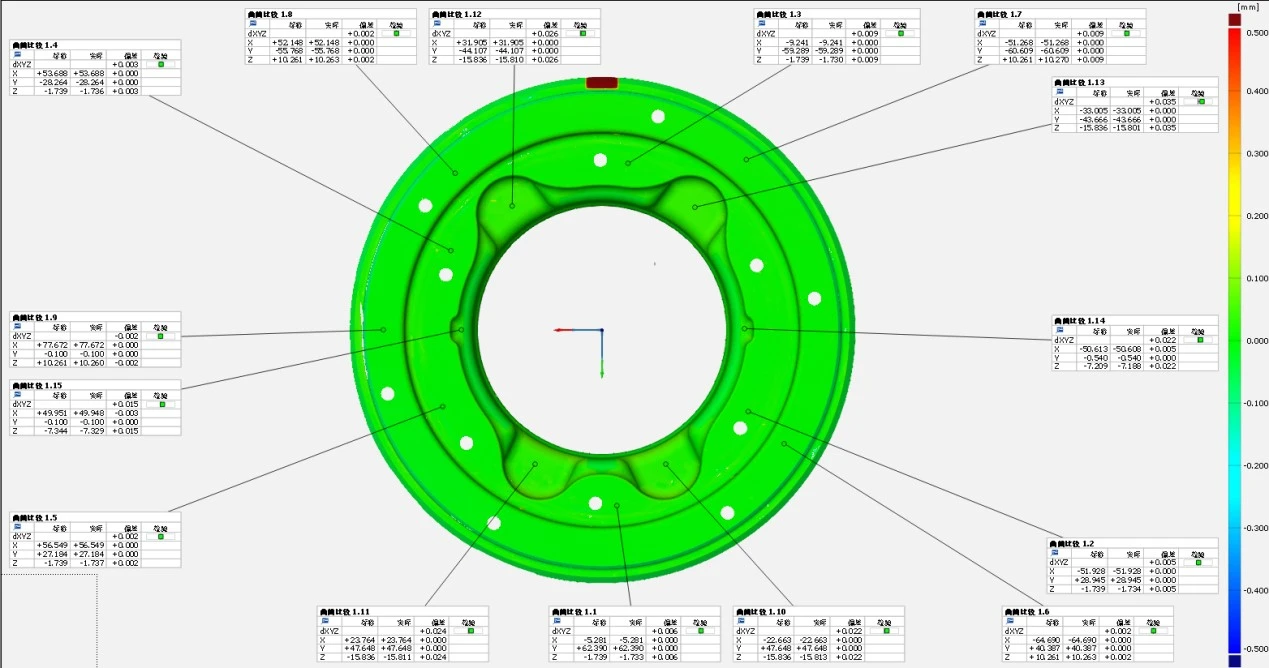

三���、汽車輪轂軸承模具3D檢測

汽車輪轂軸承模具長期使用后�,會導(dǎo)致型腔磨損��、分型面錯(cuò)位�����;傳統(tǒng)三坐標(biāo)(CMM)無法量化模具型面的全尺寸磨損數(shù)據(jù)����。采用藍(lán)光三維掃描技術(shù),可對模具進(jìn)行全型面高精度數(shù)字化檢測���,實(shí)現(xiàn)精準(zhǔn)修模與工藝優(yōu)化���。

核心檢測需求

1、快速獲取模具全尺寸三維數(shù)據(jù),對比原始3D設(shè)計(jì)模型�����;

2���、量化磨損深度與位置��,指導(dǎo)精準(zhǔn)電火花或激光修復(fù)����;

3�����、建立模具壽命預(yù)測模型����,優(yōu)化維護(hù)周期。

成果與效益

1����、修模后提升輪轂軸承孔徑合格率,提升產(chǎn)品質(zhì)量����;

2、延長模具壽命�����,減少新模采購成本�����;

3�、減少試模次數(shù),年節(jié)約修模耗材與人工成本��。

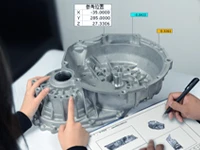

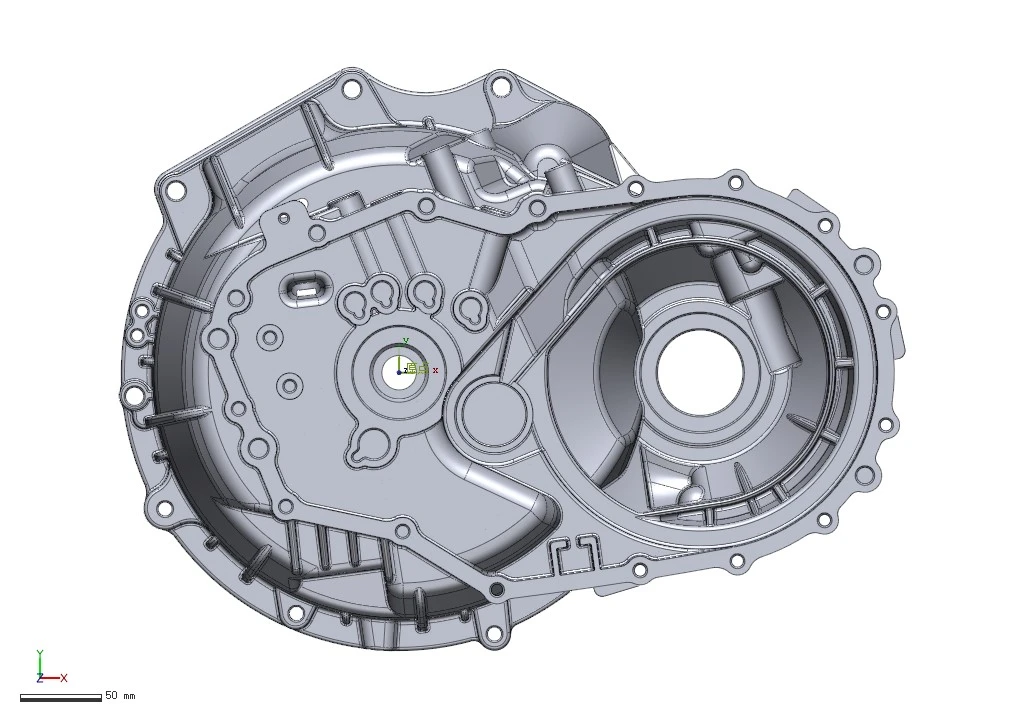

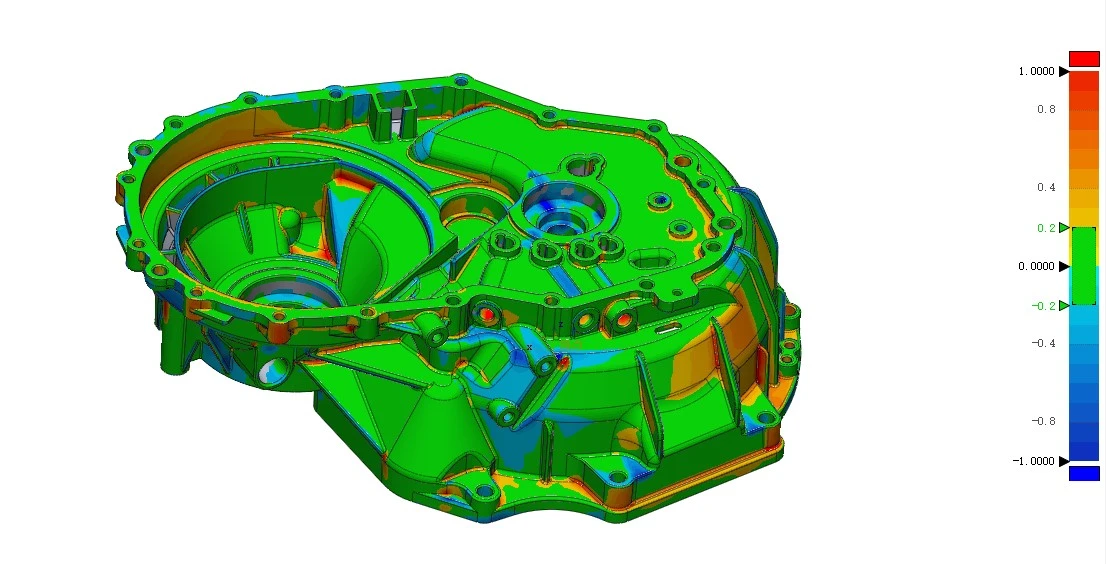

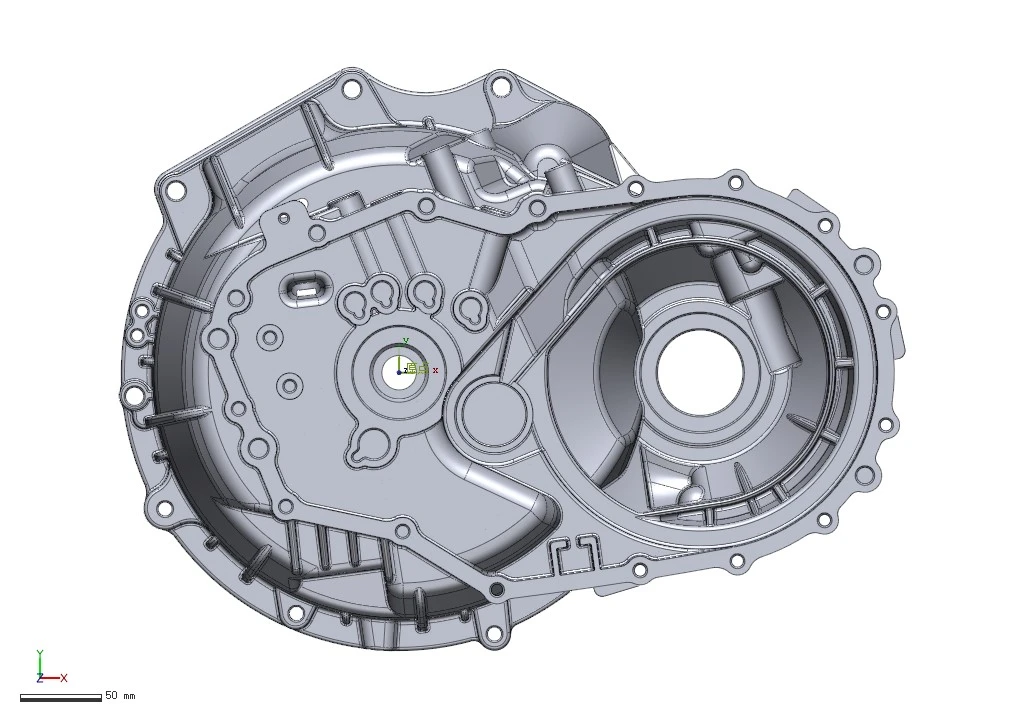

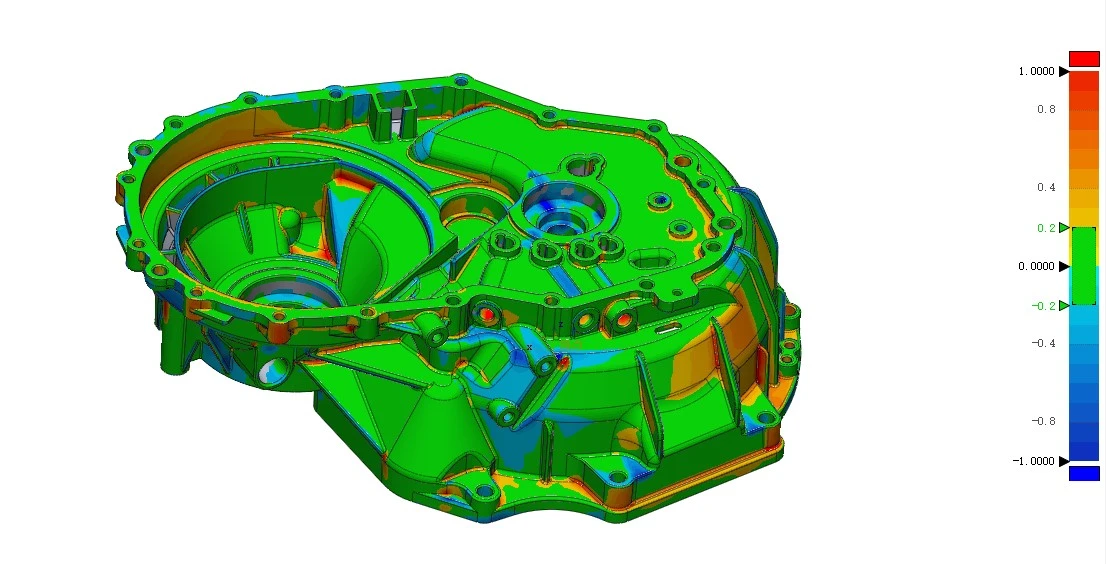

四��、汽車鍛鑄件3D檢測

汽車部分核心部件采用鍛鑄造工藝���,一體壓鑄技術(shù)也成為了關(guān)鍵熱門應(yīng)用�����,藍(lán)光三維掃描技術(shù)可應(yīng)用于鑄造模具��、砂芯檢測和鍛鑄件檢測等方面���,可實(shí)現(xiàn)鑄件全尺寸3D測量����,對鑄件的生產(chǎn)設(shè)計(jì)�、精度檢測、余量分析�����、輔助劃線有著重要作用�。

核心檢測需求

1、對承軸孔誤差進(jìn)行控制�,有利于提高變速箱傳動精度;

2�����、對殼體平面誤差進(jìn)行控制�,利于優(yōu)化部件實(shí)際工況;

3����、對螺栓孔進(jìn)行誤差控制,以保證變速箱運(yùn)行的穩(wěn)定性���。

成果與效益

1��、質(zhì)量提升:提升變速箱殼體裝配精度�����;

2�、效率優(yōu)化:單件檢測時(shí)間大幅縮短�����;

3���、節(jié)省成本:通過精準(zhǔn)修模減少廢品率�,節(jié)約材料成本����;

新拓三維藍(lán)光三維掃描技術(shù),通過非接觸式測量�、高密度點(diǎn)云覆蓋和數(shù)字化分析,成功解決了汽車零部件復(fù)雜曲面輪廓�����、孔位偏差等檢測難題,為汽車零部件制造廠商提供了更加精準(zhǔn)����、高效的質(zhì)量控制解決方案,保證最終成品的優(yōu)良性�����,助力用戶提升生產(chǎn)制造效率��,實(shí)現(xiàn)更高質(zhì)量的產(chǎn)品交付��。