針對(duì)傳統(tǒng)測(cè)量方式難以實(shí)現(xiàn)焊接條件下筒形件全場(chǎng)變形測(cè)量的問(wèn)題���,采用新拓三維XTDP三維光學(xué)攝影測(cè)量技術(shù)���,對(duì)焊接條件下筒形件全場(chǎng)變形測(cè)量。

為驗(yàn)證測(cè)量方法的可行性��,設(shè)計(jì)并實(shí)施筒形件焊接實(shí)驗(yàn)�����,并采用標(biāo)定十字架進(jìn)行精度驗(yàn)證實(shí)驗(yàn)����。研究結(jié)果表明:該方法測(cè)得的變形測(cè)量精度為 0.020 mm/1 m,能夠?qū)崿F(xiàn)筒形件焊接三維全場(chǎng)靜態(tài)變形測(cè)量��。

一����、項(xiàng)目試驗(yàn)背景

筒形件是航空飛行器���、海洋船舶和石化機(jī)械等的關(guān)鍵部件���,如何實(shí)現(xiàn)其焊接變形的測(cè)量并加以控 制,已成為高端裝備制造業(yè)中急需解決的關(guān)鍵問(wèn)題����。

筒形件三維全場(chǎng)變形測(cè)量,可輔助分析影響焊接變形的因素�、揭示變形機(jī)理以及預(yù)測(cè)變形趨勢(shì),驗(yàn)證數(shù)值模擬方法的合理性����,對(duì)于消除焊接殘余應(yīng)力、優(yōu)化焊接工藝和提高使用壽命等具有重要的意義��。

采用新拓三維XTDP三維光學(xué)攝影測(cè)量系統(tǒng)�����,通過(guò)追蹤粘貼于筒形件外表面的密集非編碼標(biāo)志點(diǎn)���,計(jì)算標(biāo)志點(diǎn)在焊前和焊后的三維坐標(biāo),以此解算出三維全場(chǎng)靜態(tài)變形�����。

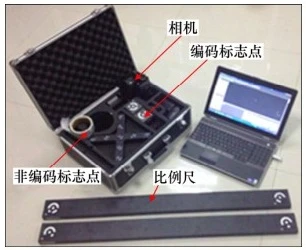

二��、三維全場(chǎng)靜態(tài)變形測(cè)量系統(tǒng)

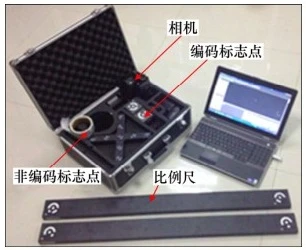

三維全場(chǎng)靜態(tài)變形測(cè)量系統(tǒng) XTDP組成

高分辨率數(shù)碼相機(jī)(1200萬(wàn)像素以上)

閃光燈�����、編碼標(biāo)志點(diǎn)�����、非編碼標(biāo)志點(diǎn)�、比標(biāo)尺

高性能計(jì)算機(jī)和測(cè)量分析軟件

三維全場(chǎng)靜態(tài)變形測(cè)量系統(tǒng)

三�、實(shí)驗(yàn)裝置及過(guò)程

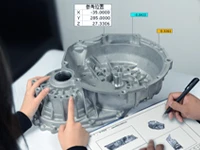

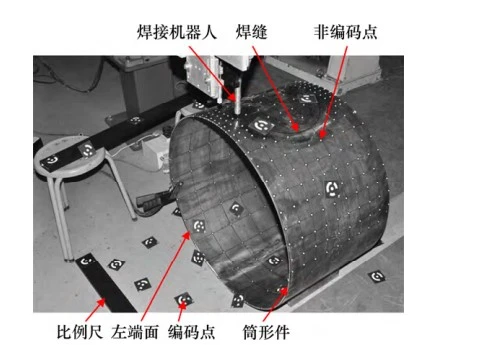

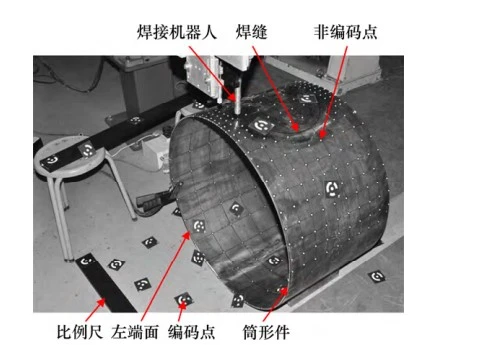

實(shí)驗(yàn)裝置主要包括焊接機(jī)器人和 XTDP 三維光學(xué)攝影測(cè)量系統(tǒng),其中����,焊機(jī)機(jī)器人用于執(zhí)行焊接操作����,XTDP 三維光學(xué)攝影測(cè)量系統(tǒng)用于圖像的采集、計(jì)算和分析����。在此基礎(chǔ)上,分別對(duì)某筒形件在MIG焊和激光焊條件下進(jìn)行靜態(tài)變形測(cè)量實(shí)驗(yàn)����。

實(shí)驗(yàn)裝置

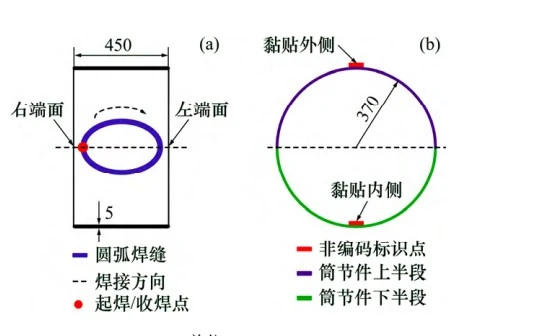

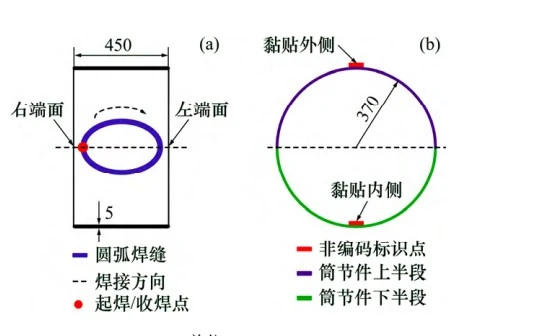

為避免筒形件下半圓因遮擋而難以獲取三維全場(chǎng)變形�����,采用如下非編碼點(diǎn)粘貼方案;對(duì)于筒形件上半圓���,非編碼點(diǎn)粘貼于柱面外側(cè)���,且靠近焊縫區(qū)粘貼密度變大;對(duì)于筒形件下半圓�����,粘貼于柱面內(nèi)側(cè)�,且遠(yuǎn)離焊縫區(qū)粘貼密度變小��。

單位:mm (a) 俯視圖�����;(b) 軸視圖

筒形件非編碼標(biāo)志點(diǎn)粘貼示意圖

變形測(cè)量過(guò)程主要包括:

1) 采用焊接機(jī)器人實(shí)驗(yàn)����、激光焊槍實(shí)驗(yàn)�����,進(jìn)行激光焊焊接全場(chǎng)變形測(cè)量��。

2) 分別在筒形件周?chē)贾眠m量編碼點(diǎn)和2根比例尺����,并保證測(cè)量過(guò)程位置不發(fā)生改變。

4) 利用XTDP系統(tǒng)單反相機(jī)從不同空間方位進(jìn)行拍攝���,獲取焊接前筒形件未變形圖像。

5) 待焊接結(jié)束后���,再次從不同空間方位拍攝���,獲取焊接后筒形件變形圖像。

6)XTDP 軟件計(jì)算分析�����,獲取變形測(cè)量結(jié)果�����。

四���、實(shí)驗(yàn)結(jié)果及分析

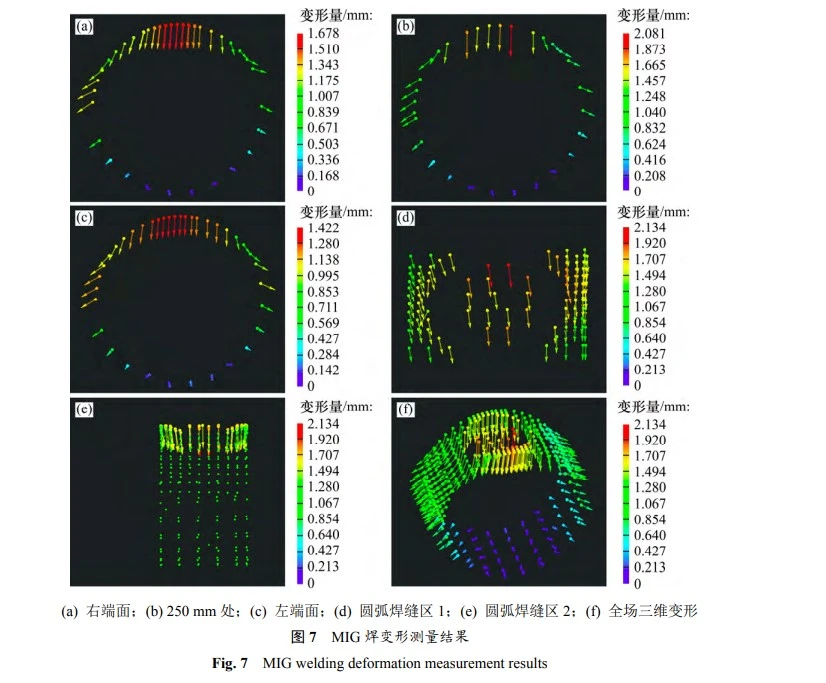

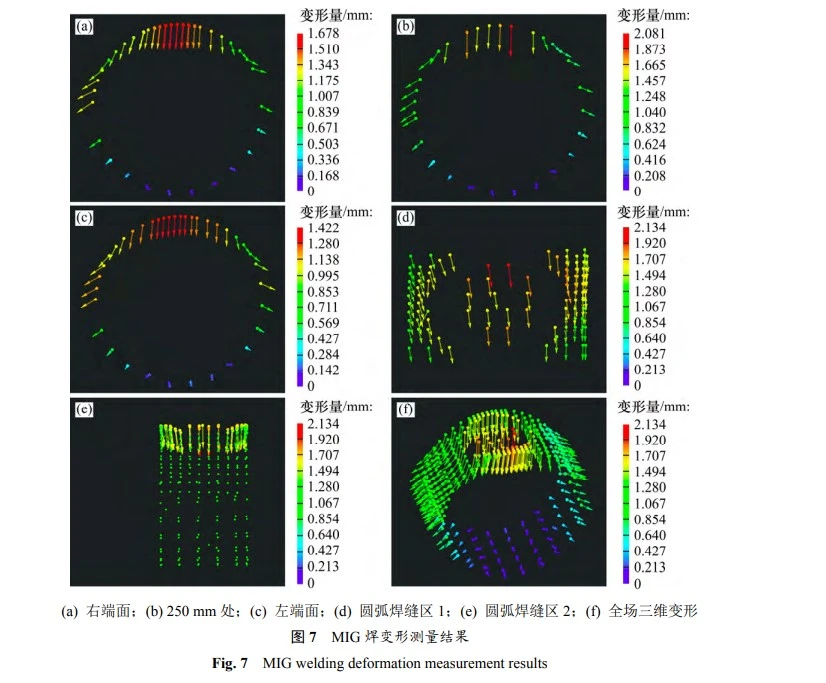

1��、MIG 焊焊接實(shí)驗(yàn)

焊接高溫會(huì)導(dǎo)致部分非編碼點(diǎn)燒灼而出現(xiàn)殘損���,進(jìn)而影響其識(shí)別和坐標(biāo)計(jì)算,但采用深度搜索后����,可成功匹配并解算出變形大小,這對(duì)于分析焊縫關(guān)鍵區(qū)域變形機(jī)理具有重要意義�����。

筒形件激光電弧復(fù)合焊靜態(tài)變形實(shí)驗(yàn)����,靜態(tài)變形測(cè)量結(jié)果如下圖所示:

MIG焊變形測(cè)量結(jié)果

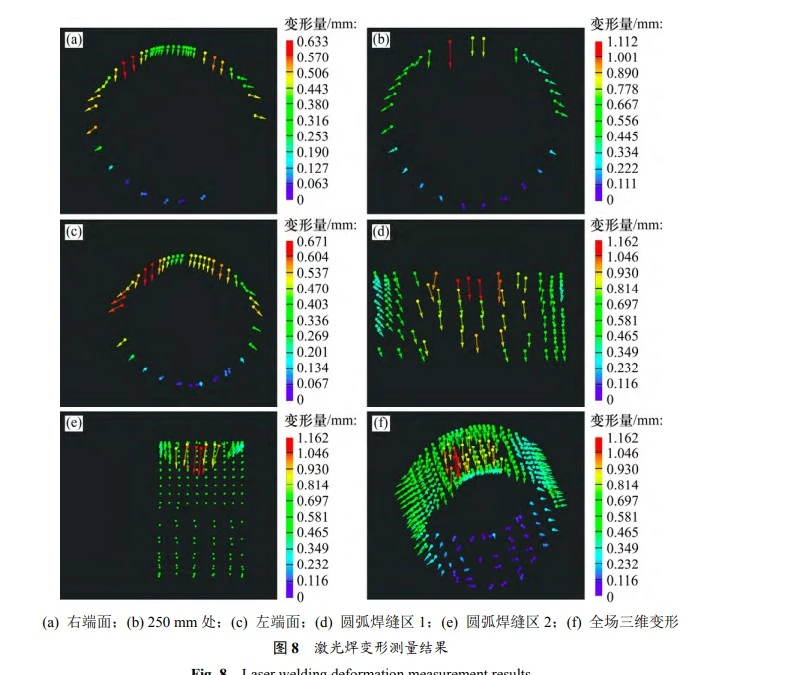

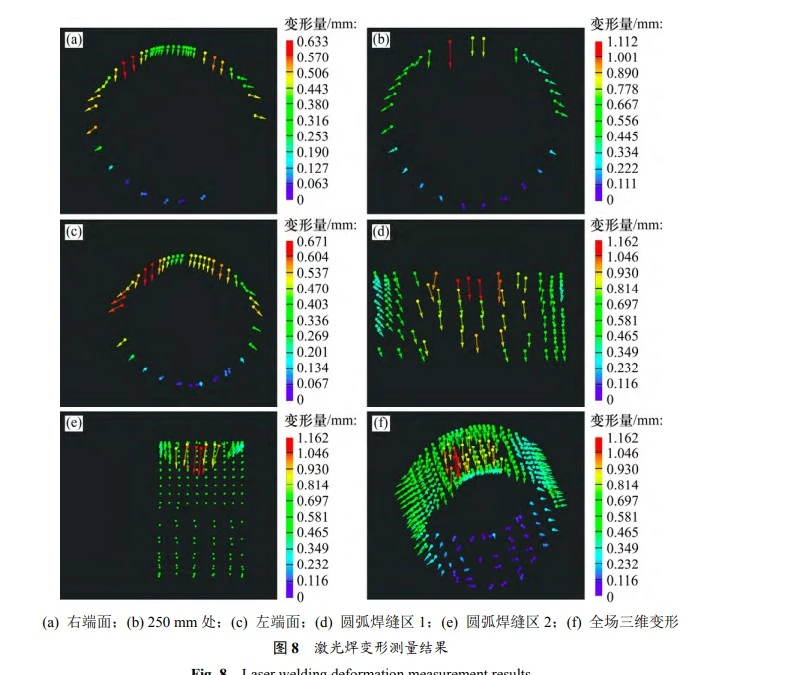

2、激光焊焊接實(shí)驗(yàn)

激光焊引起的筒形件變形與MIG焊相似��,經(jīng)深度搜索同樣可以實(shí)現(xiàn)焊縫區(qū)弱變形點(diǎn)匹配計(jì)算��。

利用同一個(gè)筒形件�,在MIG焊焊縫區(qū)對(duì)立面處進(jìn)行激光焊焊接實(shí)驗(yàn),測(cè)量結(jié)果如下圖所示:

激光焊接變形測(cè)量結(jié)果

2 組實(shí)驗(yàn)結(jié)果表明:深度搜索算法能夠使焊縫區(qū)弱變形點(diǎn)成功匹配并進(jìn)行變形計(jì)算�����,進(jìn)而實(shí)現(xiàn)筒形件焊接三維全場(chǎng)靜態(tài)變形測(cè)量�,且測(cè)量結(jié)果與實(shí)際變形結(jié)果相符����。

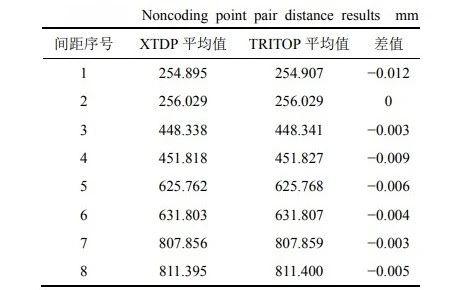

3�����、精度驗(yàn)證

為進(jìn)一步驗(yàn)證XTDP三維光學(xué)攝影測(cè)量系統(tǒng)的整體測(cè)量精度及穩(wěn)定性�,選擇德國(guó)GOM公司的商業(yè)系統(tǒng)TRITOP作為測(cè)量基準(zhǔn),對(duì)XTDP三維光學(xué)攝影測(cè)量系統(tǒng)進(jìn)行精度驗(yàn)證實(shí)驗(yàn)��。

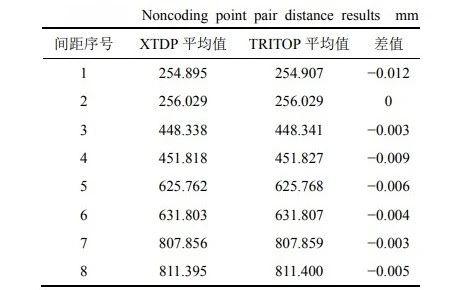

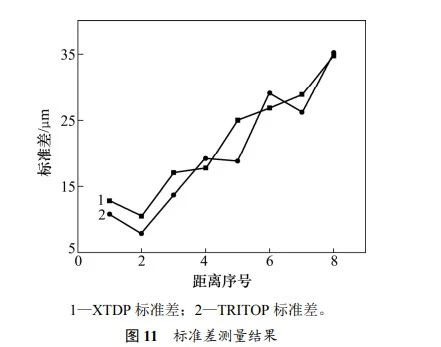

采用雙基準(zhǔn)標(biāo)尺與標(biāo)定十字架子尺分別成夾角45°的布置形式��,在定焦模式下進(jìn)行 XTDP 系統(tǒng)精度驗(yàn)證實(shí)驗(yàn)��,結(jié)果如下表和下圖所示����。

非編碼點(diǎn)對(duì)間距測(cè)量結(jié)果表

由上表可知:二者間距平均值很接近, XTDP 計(jì)算值整體略微偏小����,測(cè)量偏差小于 0.020 mm/1 m(最大偏差為?0.012 mm/1 m)。

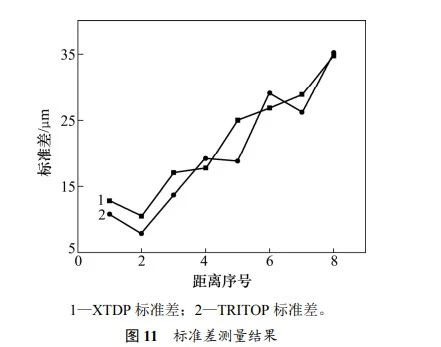

標(biāo)準(zhǔn)差測(cè)量結(jié)果

由上圖可知:XTDP 系統(tǒng)的標(biāo)準(zhǔn)差比TRITOP系統(tǒng)的略大��,但二者整體比較接近�,且隨著測(cè)量距離增加���,二者的標(biāo)準(zhǔn)差也同步上升����,較好地驗(yàn)證了 XTDP 系統(tǒng)的穩(wěn)定性����。 因此,XTDP 系統(tǒng)測(cè)量偏差小于0.020 mm/1m����,系統(tǒng)穩(wěn)定性與TRITOP系統(tǒng)接近�,最大標(biāo)準(zhǔn)差偏差為 0.007 mm,能夠滿(mǎn)足筒形件焊接三維全場(chǎng)靜態(tài)變形測(cè)量要求�,進(jìn)而有效驗(yàn)證了XTDP系統(tǒng)的可行性與穩(wěn)定性�。

五�����、實(shí)驗(yàn)結(jié)論分析

1) 針對(duì)筒形件焊接靜態(tài)變形測(cè)量需求����,提出一種基于深度搜索的同名點(diǎn)匹配算法�����,研制用于筒形件焊接三維全場(chǎng)靜態(tài)變形測(cè)量的實(shí)驗(yàn)系統(tǒng)��,并對(duì)其進(jìn)行MIG焊�����、激光焊和精度驗(yàn)證實(shí)驗(yàn)�。

2) 深度搜索算法能使弱變形點(diǎn)匹配成功��,XTDP三維光學(xué)攝影測(cè)量系統(tǒng)測(cè)量精度(0.02 mm/1 m)和穩(wěn)定性與TRITOP的相當(dāng)��, 不僅可以實(shí)現(xiàn)焊縫區(qū)密集變形測(cè)量�����,而且還能獲取三維全場(chǎng)變形����。

3) 該方法屬于非接觸式光學(xué)測(cè)量,可獲取三維全場(chǎng)靜態(tài)變形數(shù)據(jù)����,為解決其他大型結(jié)構(gòu)件焊接三維全場(chǎng)靜態(tài)變形提供了一種參考方案,同時(shí)對(duì)預(yù)測(cè)焊接變形�����、改進(jìn)焊接工藝和提高焊件使用壽命具有重要意義�����。

案例摘自:【梁晉��,西安交通大學(xué)機(jī)械工程學(xué)院���,機(jī)械制造系統(tǒng)工程國(guó)家重點(diǎn)實(shí)驗(yàn)室,筒形件焊接三維全場(chǎng)變形測(cè)量】