方案背景

隨著新能源汽車行業(yè)的發(fā)展�,對(duì)輕量化車身的成形質(zhì)量提出了更高的要求,在以鋁合金代替低碳鋼實(shí)現(xiàn)輕量化的趨勢(shì)下����,精確高效測(cè)定鋁合金板料成形極限曲線 (FLC) ,是評(píng)估材料成形性能�、預(yù)測(cè)失效、優(yōu)化沖壓工藝的核心環(huán)節(jié)�����。

傳統(tǒng)網(wǎng)格分析法測(cè)量板料成形極限 (FLD/FLC)����, 存在破壞性(需蝕刻網(wǎng)格)、分辨率低����、數(shù)據(jù)點(diǎn)稀疏、耗時(shí)費(fèi)力、無(wú)法實(shí)時(shí)觀測(cè)變形過(guò)程等顯著缺點(diǎn)����。

新拓三維XTDIC-FLC板料成形極限測(cè)量系統(tǒng),基于數(shù)字圖像相關(guān)DIC技術(shù)���,提供了更高精度、更廣泛應(yīng)用和更便捷的數(shù)據(jù)處理手段��,逐漸成為FLC試驗(yàn)中的主流測(cè)量技術(shù)�����,完美契合現(xiàn)代科研和智能制造對(duì)數(shù)據(jù)化和實(shí)時(shí)化的需求���。

DIC技術(shù)應(yīng)用

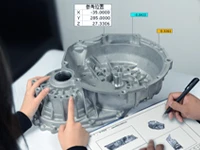

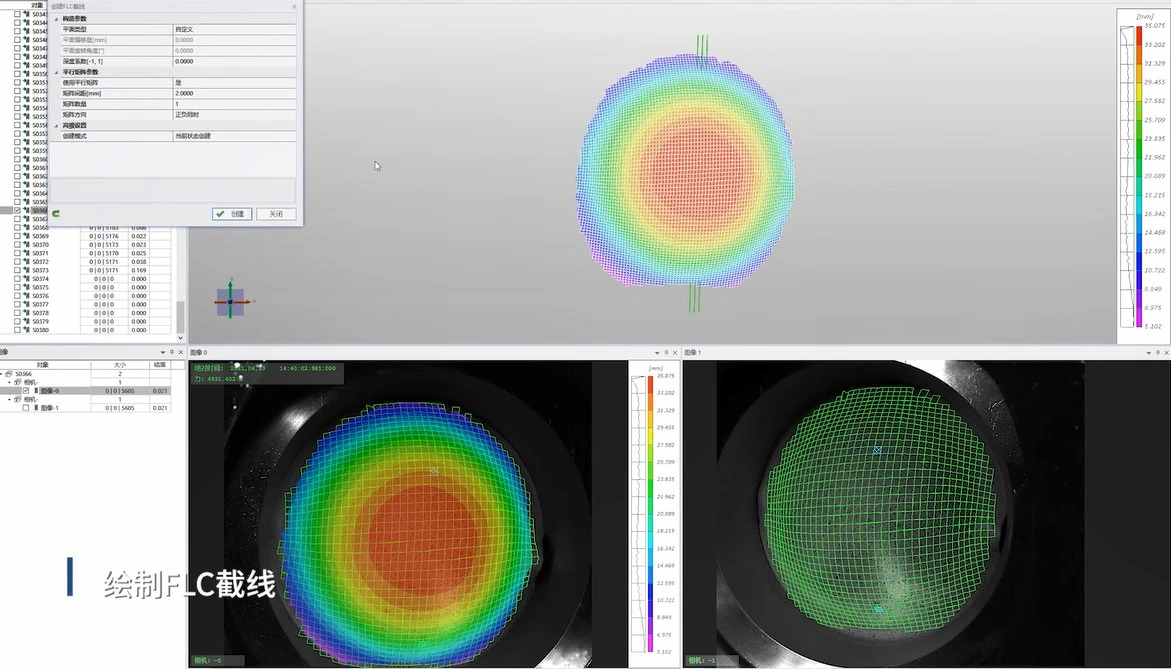

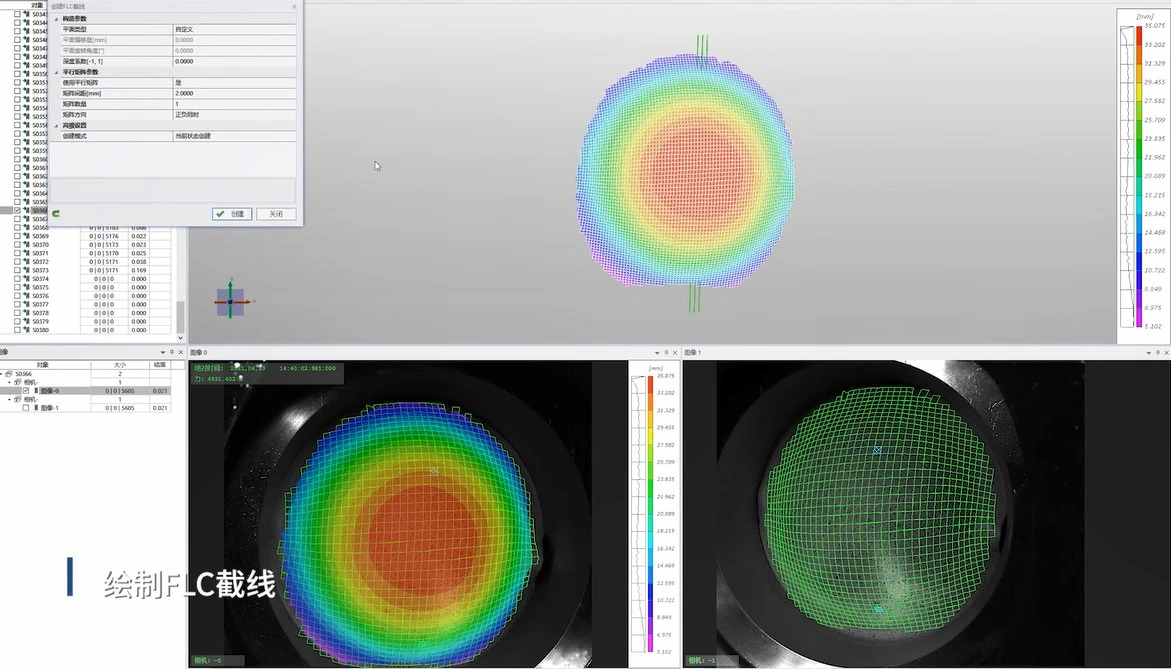

新拓三維XTDIC-FLC板料成形極限測(cè)量系統(tǒng)���,結(jié)合數(shù)字圖像相關(guān)技術(shù)(DIC)與雙目立體視覺(jué)技術(shù),配合杯突試驗(yàn)機(jī)自動(dòng)采集杯突試驗(yàn)時(shí)板料變形的序列視頻圖像�,通過(guò)追蹤物體表面的散斑圖像,實(shí)現(xiàn)板料成形過(guò)程中表面三維坐標(biāo)�、位移及應(yīng)變的動(dòng)態(tài)測(cè)量,經(jīng)進(jìn)一步擬合計(jì)算建立板料成形極限曲線(FLD/FLC)�。

系統(tǒng)廣泛應(yīng)用于高校科研及其他研究機(jī)構(gòu)的金屬薄板的成形性能、塑性極限�����、延展性等工藝性試驗(yàn)���,為研究分析及設(shè)計(jì)優(yōu)化提供了有力依據(jù)�����。

DIC技術(shù)應(yīng)用于FLD/FLC核心價(jià)值:

1�����、非接觸全場(chǎng)測(cè)量:獲取試樣表面所有點(diǎn)的應(yīng)變數(shù)據(jù)����,突破網(wǎng)格法稀疏取點(diǎn)的局限����。

2、高時(shí)空分辨率:捕捉瞬態(tài)�、局部化變形(如頸縮起始),精度遠(yuǎn)超傳統(tǒng)方法�。

3�、同步測(cè)量面內(nèi)與離面位移:可同時(shí)分析起皺等失穩(wěn)現(xiàn)象����。

4、動(dòng)態(tài)過(guò)程可視化:實(shí)時(shí)觀測(cè)整個(gè)變形過(guò)程���,直觀理解失效機(jī)理��。

板料沖壓成形試驗(yàn)過(guò)程

試樣準(zhǔn)備:

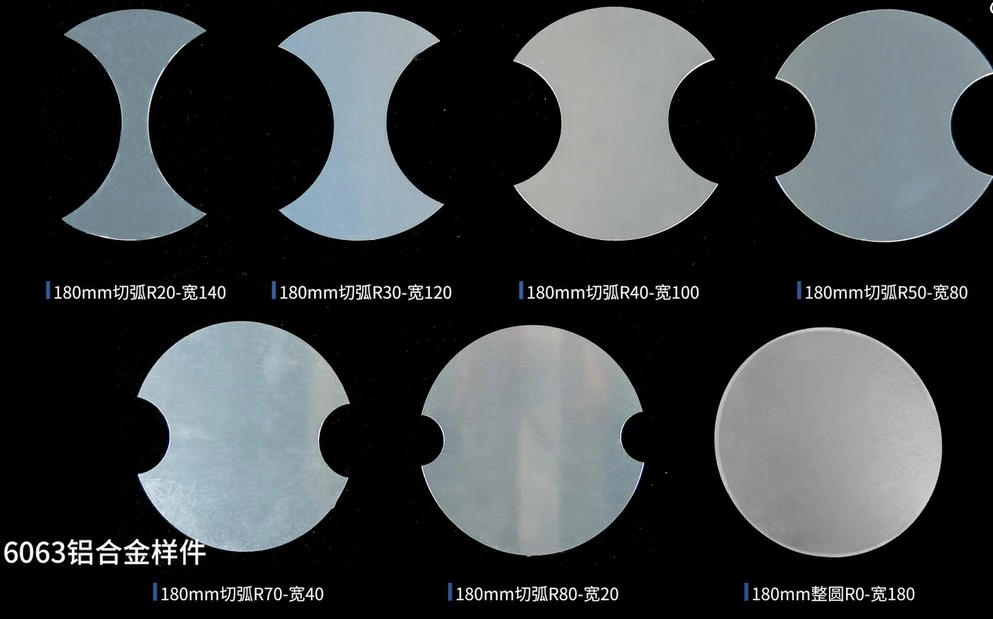

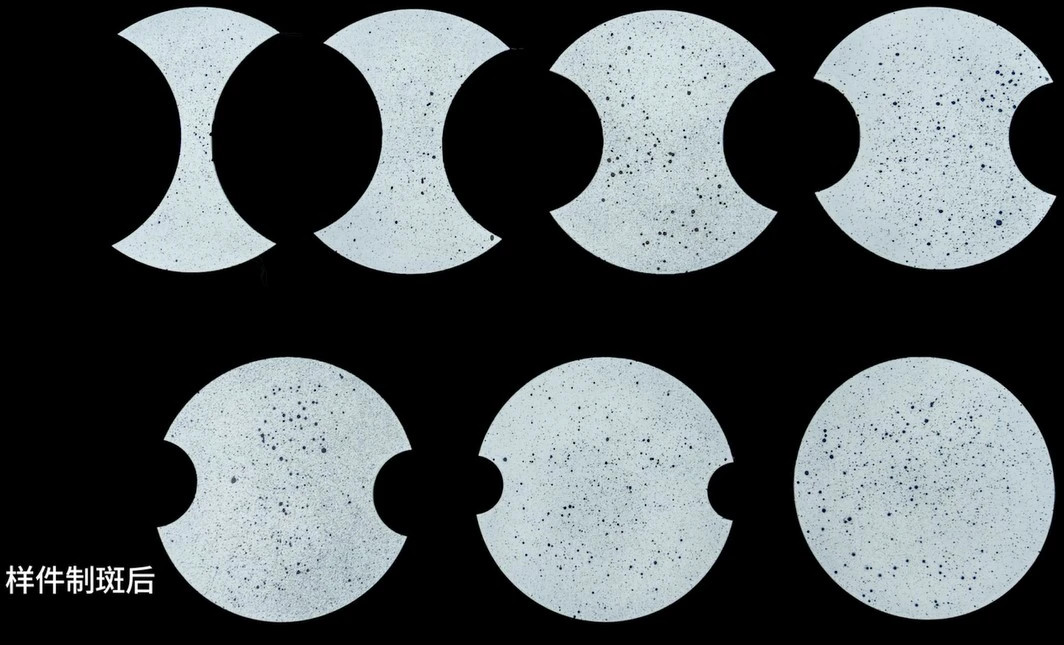

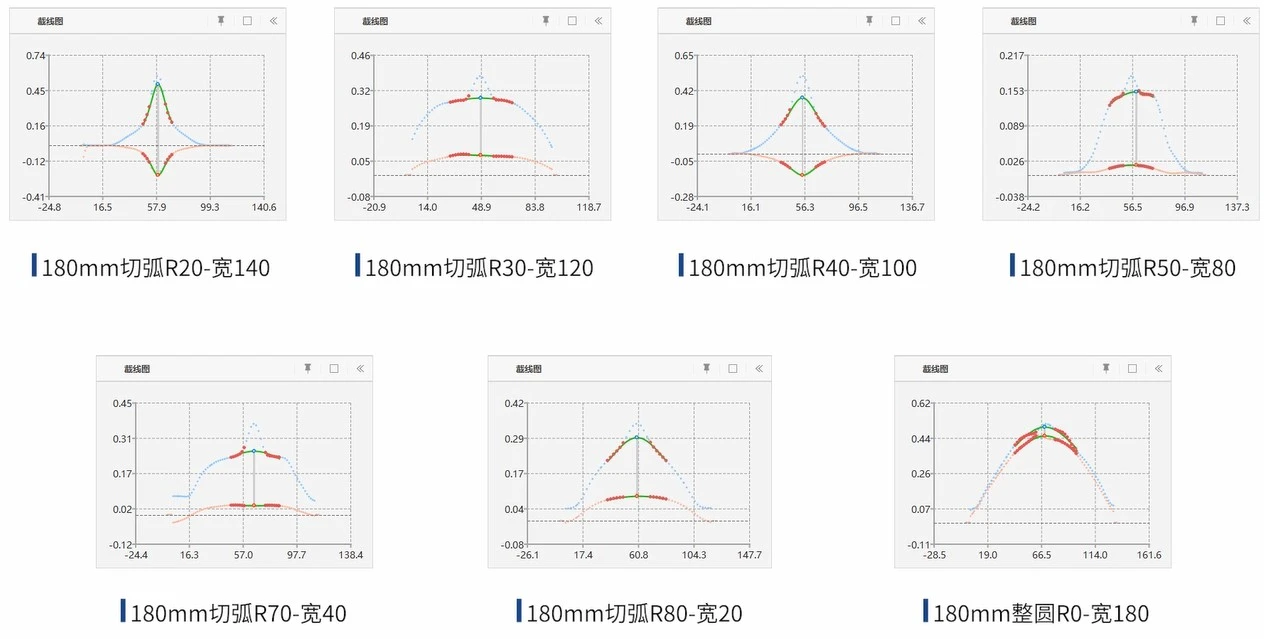

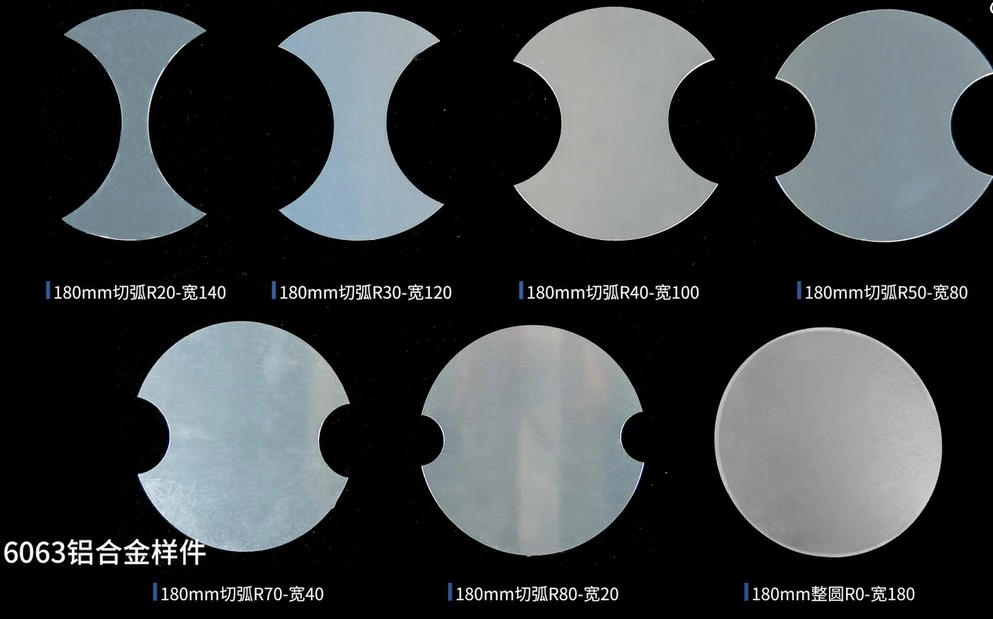

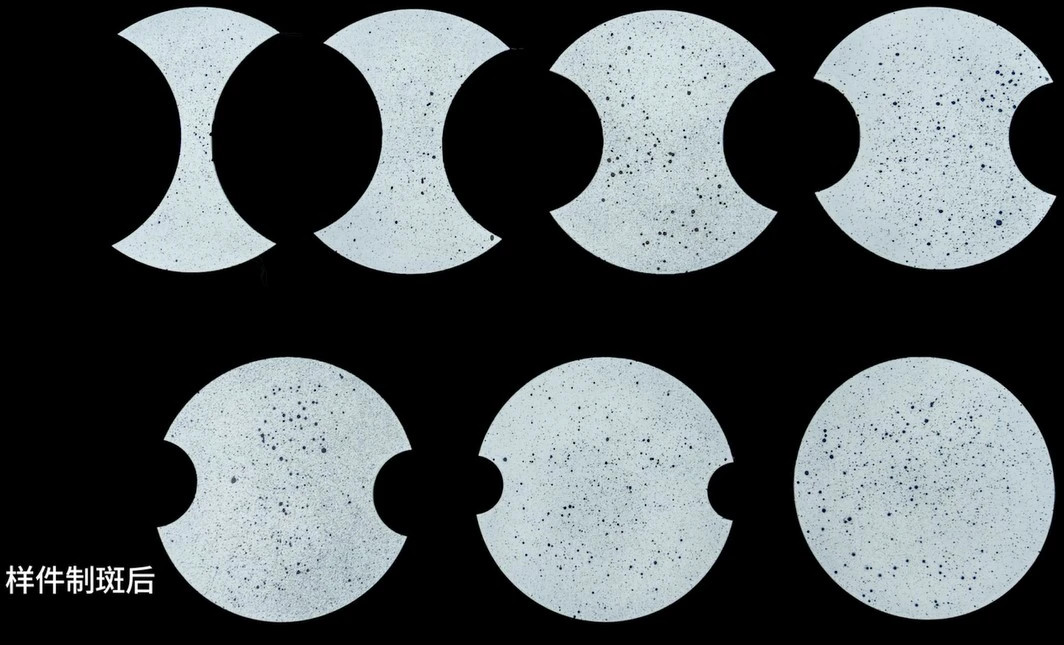

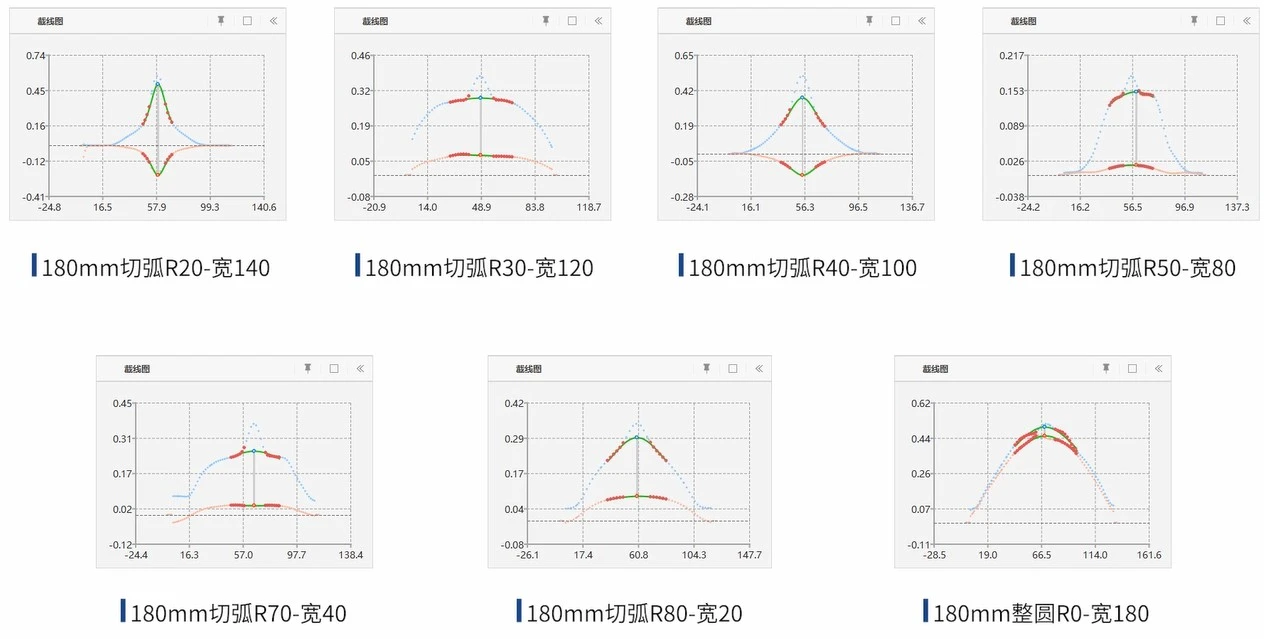

根據(jù)標(biāo)準(zhǔn)(如ISO 12004-2, ASTM E2218)制備不同寬度的條狀試樣(覆蓋單向拉伸到等雙拉應(yīng)變路徑)。

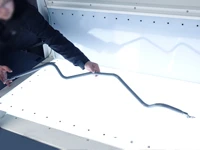

在試樣變形區(qū)域均勻制作高對(duì)比度����、高隨機(jī)性的散斑圖案。

試驗(yàn)設(shè)備配置:

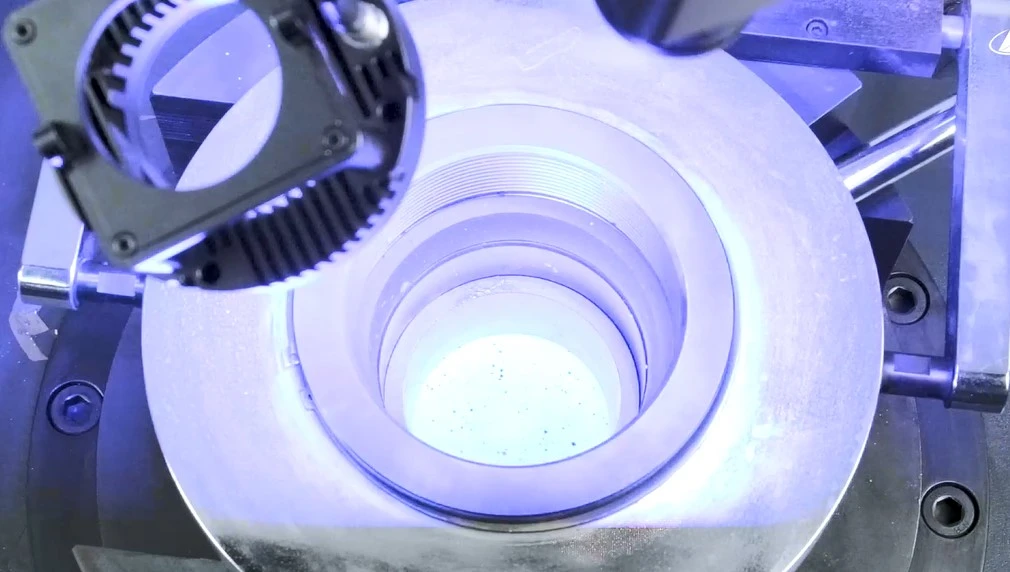

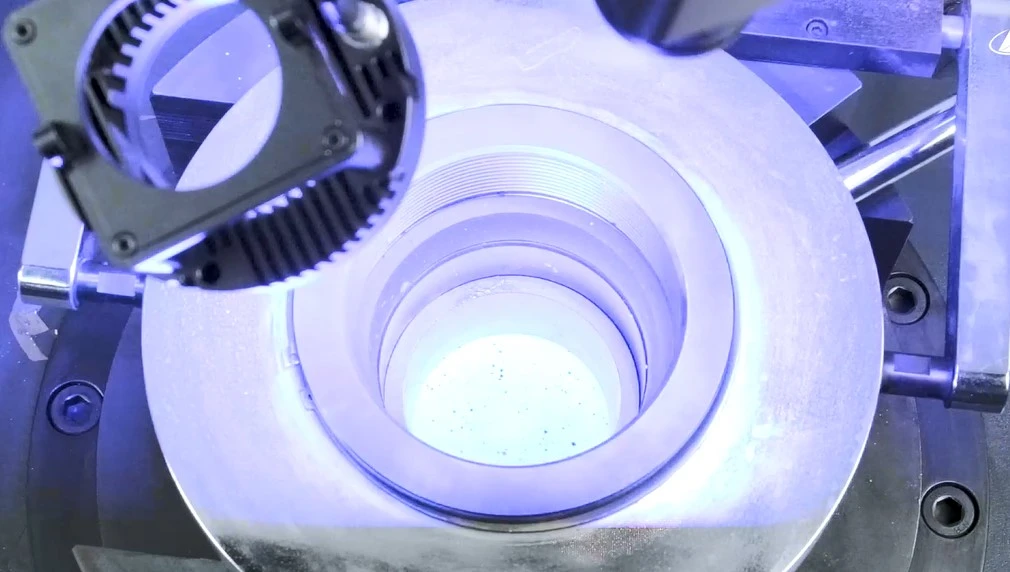

XTDIC-FLC板料成形極限測(cè)量系統(tǒng):兩臺(tái)高分辨率高速相機(jī)��、高亮度均勻光源���、穩(wěn)固的支架及防振平臺(tái)����。

成形設(shè)備:板料成形試驗(yàn)機(jī)(杯突試驗(yàn)機(jī)裝置)�。

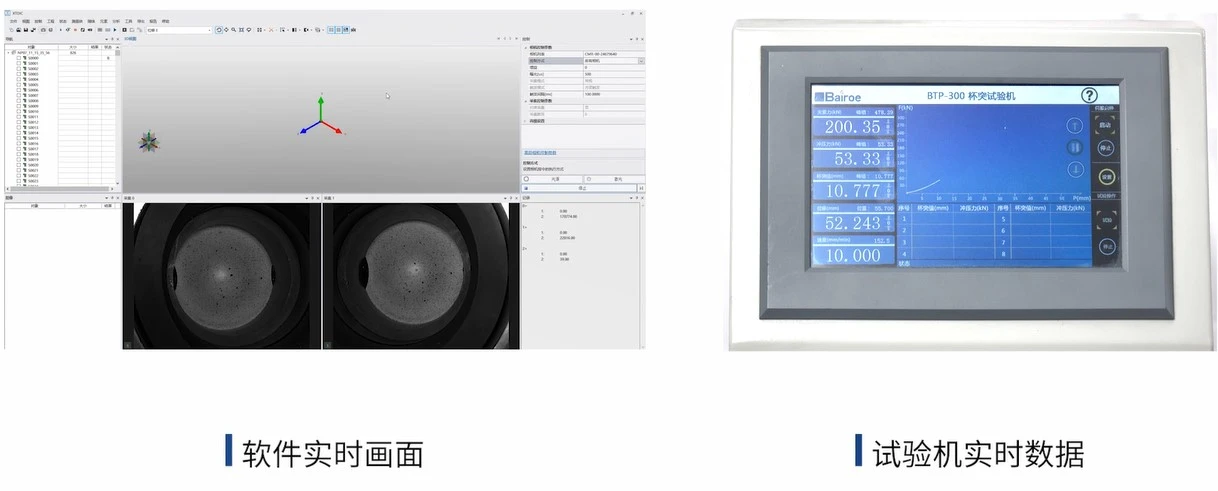

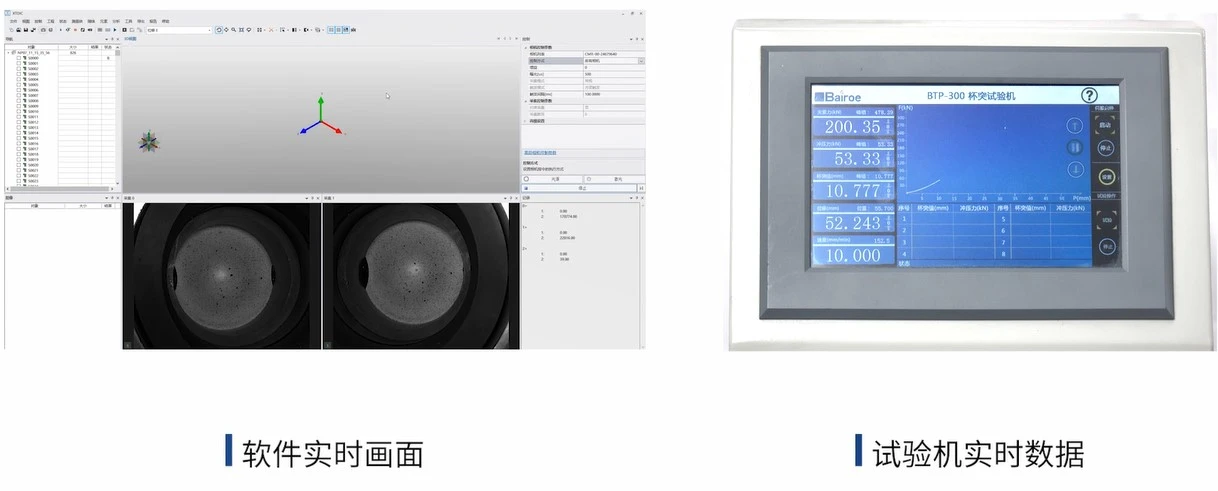

同步觸發(fā):XTDIC-FLC系統(tǒng)相機(jī)與試驗(yàn)機(jī)載荷/位移信號(hào)同步采集。

數(shù)據(jù)采集:

使用不同寬度的試樣進(jìn)行一系列球頭凸模脹形試驗(yàn)�。

DIC雙相機(jī)以足夠高的幀率(保證變形過(guò)程清晰捕捉)同步記錄整個(gè)脹形過(guò)程��。

同步記錄杯突試驗(yàn)機(jī)的載荷-位移/時(shí)間數(shù)據(jù)�。

薄板成形實(shí)時(shí)可視化監(jiān)測(cè)

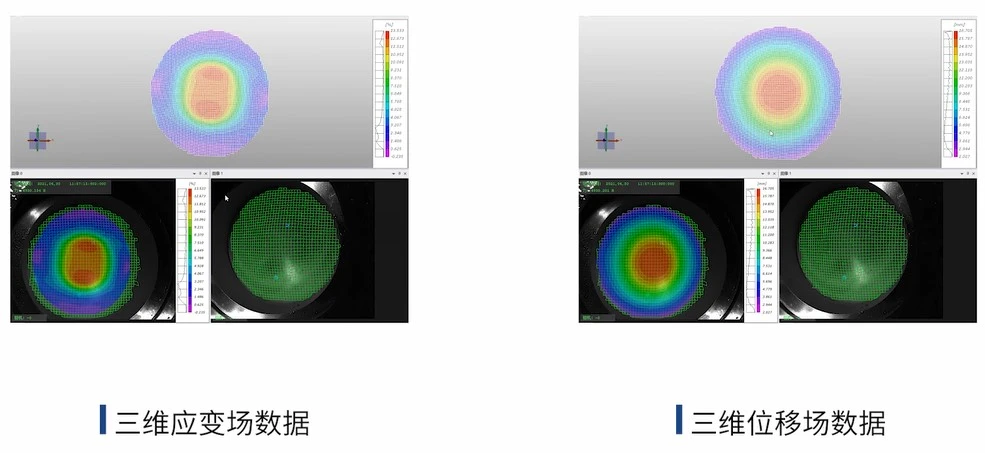

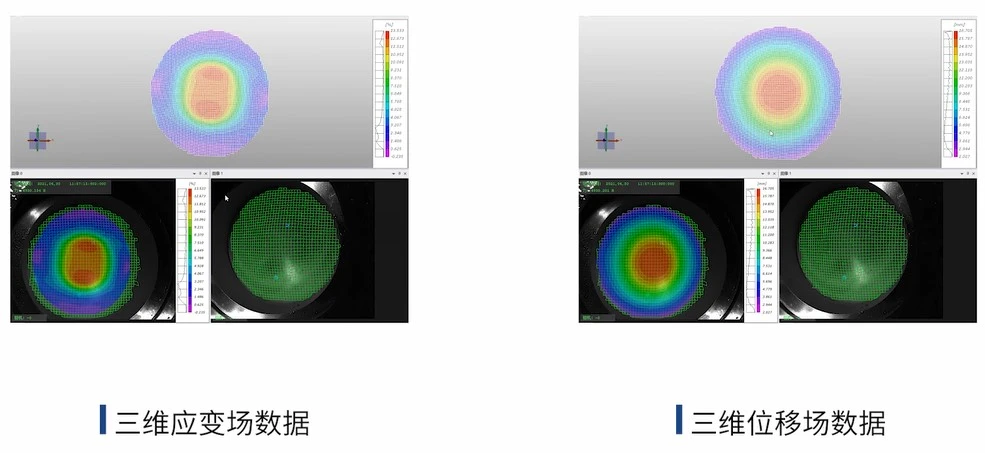

全場(chǎng)應(yīng)變分布動(dòng)態(tài)顯示:DIC軟件實(shí)時(shí)計(jì)算并可視化顯示試樣表面的主應(yīng)變分布云圖�����、次主應(yīng)變分布云圖��、厚度減薄率云圖等���。

變形過(guò)程直觀呈現(xiàn):輸出位移云圖以及應(yīng)變?cè)茍D���,清晰展現(xiàn)材料如何流動(dòng)、應(yīng)變?nèi)绾卫鄯e與發(fā)展�。

缺陷早期識(shí)別:

頸縮監(jiān)測(cè):實(shí)時(shí)捕捉局部應(yīng)變驟然增大區(qū)域(應(yīng)變集中帶),這是頸縮和破裂開(kāi)始的直接征兆��。

起皺監(jiān)測(cè):利用DIC測(cè)量的離面位移場(chǎng)���,實(shí)時(shí)可視化板面起伏��,精確識(shí)別起皺的發(fā)生位置和程度���。

破裂預(yù)警:在肉眼可見(jiàn)裂紋出現(xiàn)前�,通過(guò)應(yīng)變集中程度和變化速率提前預(yù)警即將發(fā)生的破裂��。

過(guò)程追溯:完整記錄整個(gè)變形歷史����,可隨時(shí)回放分析任一時(shí)刻的變形狀態(tài)。

成形極限 FLC 曲線精確測(cè)定

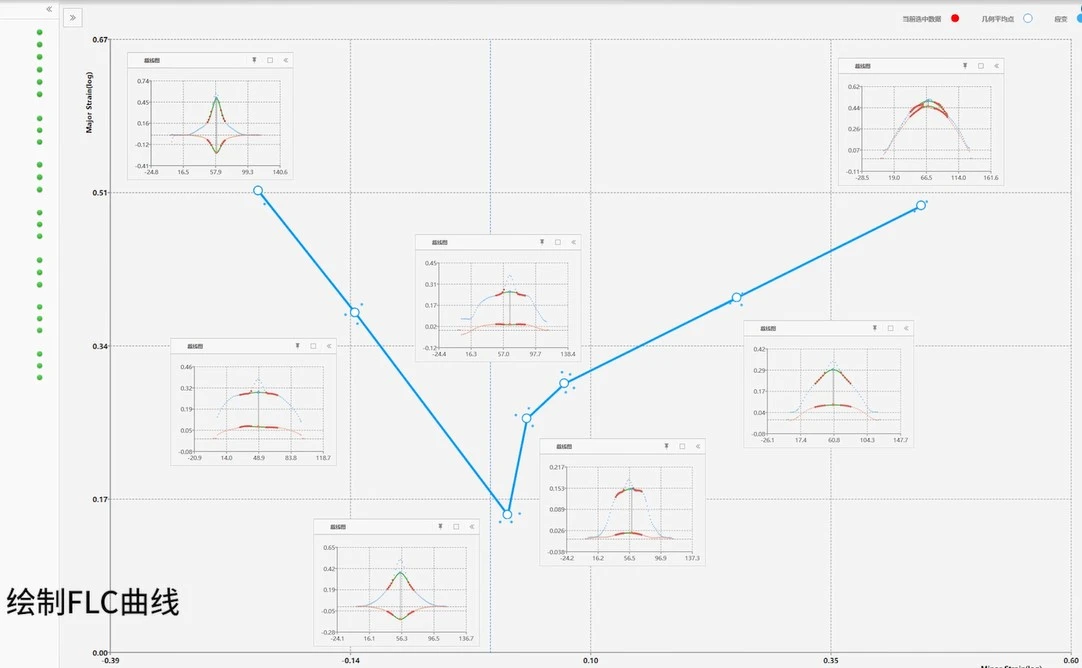

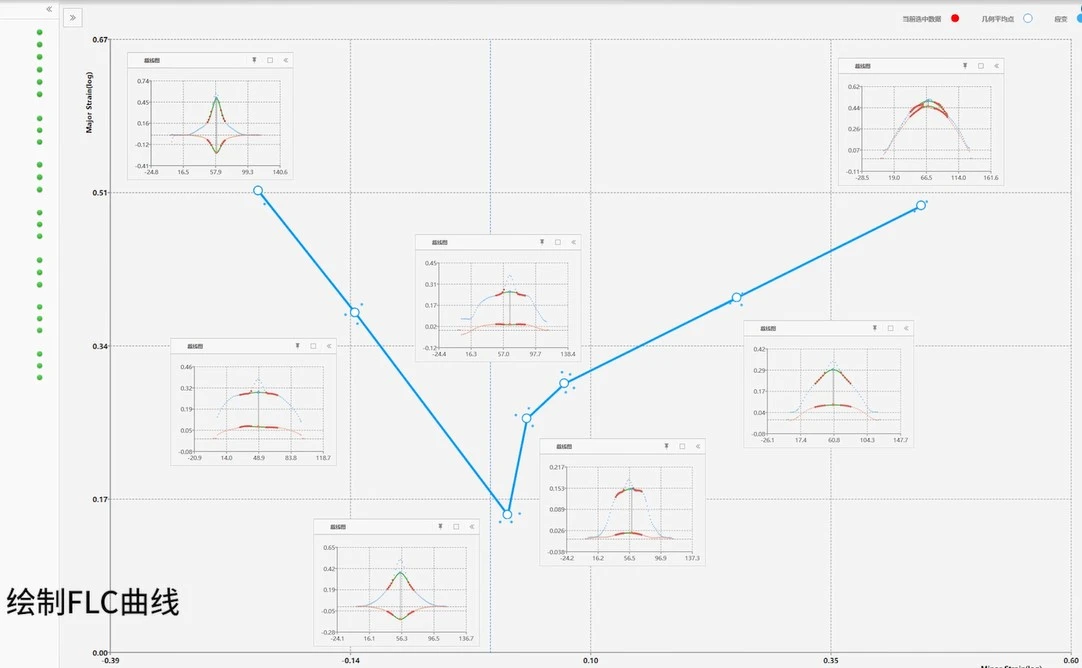

數(shù)據(jù)處理流程:

變形階段選擇:對(duì)每個(gè)試樣���,選取破裂發(fā)生前臨界時(shí)刻(通常為最大載荷點(diǎn)或頸縮明顯發(fā)生時(shí))的應(yīng)變數(shù)據(jù)����。

極限點(diǎn)識(shí)別:在臨界時(shí)刻的應(yīng)變?cè)茍D上�����,沿垂直于未來(lái)裂紋方向���,在應(yīng)變集中區(qū)(頸縮區(qū))及其鄰近相對(duì)均勻變形區(qū)選取一系列點(diǎn)。

極限應(yīng)變計(jì)算:DIC軟件計(jì)算點(diǎn)對(duì)應(yīng)的極限主應(yīng)變和次主應(yīng)變�����。

FLC曲線繪制:將所有試樣(不同寬度)得到的極限應(yīng)變點(diǎn)繪制在應(yīng)變平面上���,擬合出表征材料成形極限的FLC曲線�����。

沖壓工藝優(yōu)化

模具與工藝設(shè)計(jì):高精度FLC曲線數(shù)據(jù)����,更準(zhǔn)確地預(yù)測(cè)零件不同區(qū)域的成形風(fēng)險(xiǎn)(開(kāi)裂、起皺)����,指導(dǎo)模具型面設(shè)計(jì)、壓邊力設(shè)置��、拉延筋布置等�。

工藝參數(shù)快速迭代:DIC技術(shù)實(shí)時(shí)監(jiān)測(cè)能力允許在試模階段:

1、數(shù)字圖像相關(guān)DIC技術(shù)可快速評(píng)估不同工藝參數(shù)(壓邊力���、潤(rùn)滑條件���、速度)對(duì)材料流動(dòng)和應(yīng)變分布的影響。

2���、數(shù)字圖像相關(guān)DIC技術(shù)即時(shí)發(fā)現(xiàn)潛在失效區(qū)域(應(yīng)變接近或超過(guò) FLC)�。

3、數(shù)字圖像相關(guān)DIC技術(shù)根據(jù)實(shí)時(shí)反饋迅速調(diào)整參數(shù)���,大幅減少試模次數(shù)和成本��。

材料性能評(píng)估與選型:高效測(cè)定不同批次����、不同牌號(hào)板材的 FLC����,為材料選擇和供應(yīng)商評(píng)價(jià)提供客觀依據(jù)。

失效根因分析:基于完整變形和應(yīng)變路徑�����,深入分析生產(chǎn)中出現(xiàn)開(kāi)裂��、起皺等失效的根本原因(是材料���、模具還是工藝參數(shù)問(wèn)題)。

總結(jié)

新拓三維XTDIC-FLC板材成形極限測(cè)量系統(tǒng)��,基于數(shù)字圖像相關(guān)DIC技術(shù)�����,通過(guò)非接觸、全場(chǎng)����、高精度、可視化的測(cè)量方式���,不僅能更快速���、更精確地測(cè)定 FLC 曲線,更能實(shí)時(shí)洞察整個(gè)板料沖壓成形過(guò)程中的材料流動(dòng)��、應(yīng)變演化與缺陷萌生(頸縮�、起皺、破裂)���,有助于分析材料成形行為����、精準(zhǔn)預(yù)測(cè)失效�����、高效優(yōu)化沖壓工藝參數(shù),提升產(chǎn)品質(zhì)量和降低研發(fā)制造成本�����,有助于推動(dòng)板料沖壓行業(yè)向智能化��、數(shù)字化邁進(jìn)����。